Os riscos primários da sinterização giram em torno da gestão da precisão dimensional, garantindo propriedades consistentes do material e navegando por altos custos operacionais e regulamentações ambientais. Esses desafios decorrem da dependência do processo de altas temperaturas, que podem levar a um encolhimento imprevisível do material e à liberação de emissões regulamentadas.

A sinterização é um processo de fabricação poderoso, mas sua eficácia é um resultado direto do controle preciso do processo. O desafio central não é evitar os riscos completamente, mas sim investir na experiência e nos equipamentos necessários para gerenciar as compensações inerentes entre qualidade da peça, custo e conformidade.

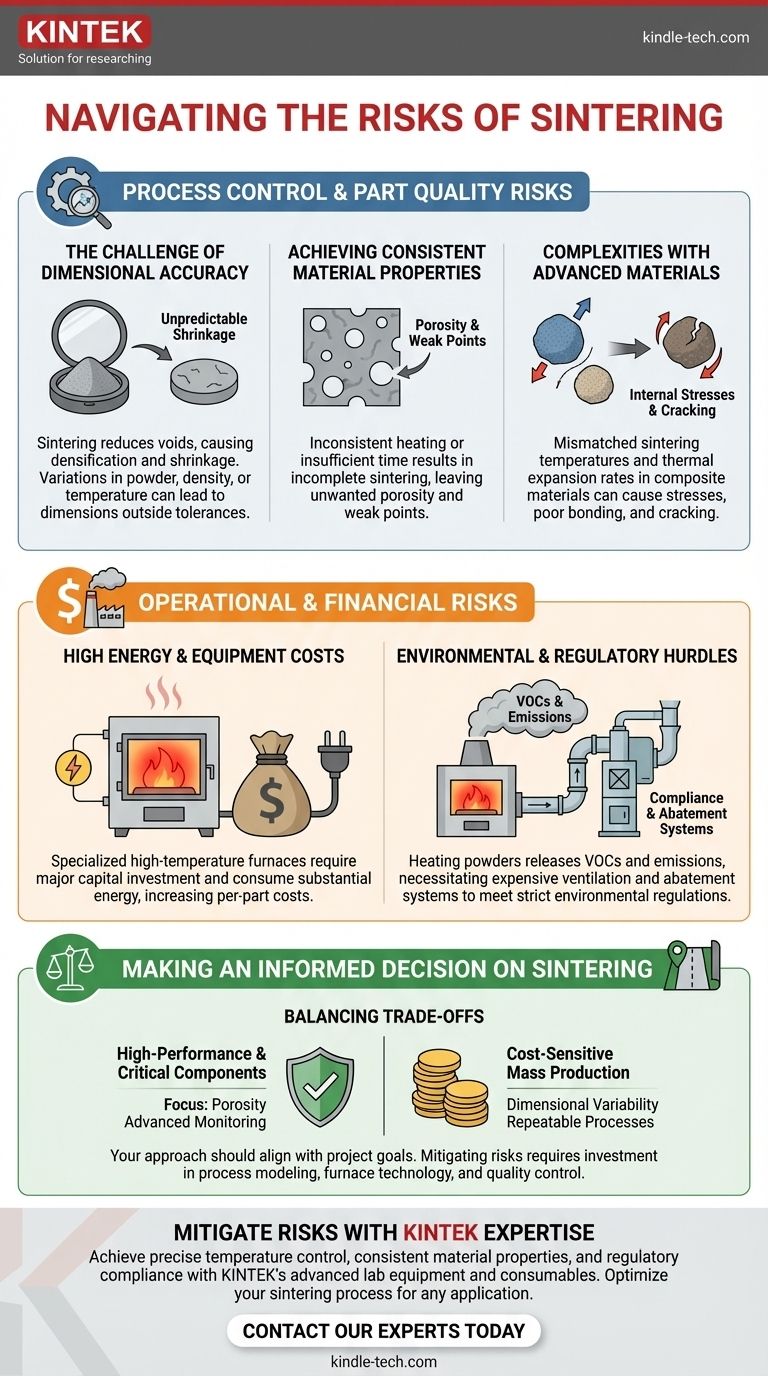

Riscos de Controle de Processo e Qualidade da Peça

Os riscos mais imediatos na sinterização estão relacionados à qualidade física e mecânica do componente final. Sem um controle meticuloso sobre os parâmetros do processo, a integridade da peça é comprometida.

O Desafio da Precisão Dimensional

A sinterização funciona fundamentalmente reduzindo os vazios entre as partículas do material, fazendo com que a peça inteira se densifique e encolha.

Esse encolhimento é necessário, mas pode ser difícil de prever e controlar. Variações na composição do pó, na densidade da peça verde ou na temperatura do forno podem levar a dimensões finais fora das tolerâncias exigidas.

Alcançando Propriedades Consistentes do Material

O objetivo da sinterização é criar uma massa sólida e homogênea com propriedades mecânicas previsíveis.

O aquecimento inconsistente ou o tempo insuficiente à temperatura podem resultar em sinterização incompleta. Isso deixa para trás porosidade indesejada, criando pontos fracos dentro do material que podem levar à falha prematura do componente sob estresse.

Complexidades com Materiais Avançados

A sinterização de materiais compósitos, onde múltiplos tipos de pós são misturados, apresenta um desafio significativo.

Diferentes materiais frequentemente têm diferentes temperaturas de sinterização e taxas de expansão térmica. Essa incompatibilidade pode criar tensões internas, má ligação entre os materiais ou até mesmo rachaduras durante a fase de resfriamento.

Riscos Operacionais e Financeiros

Além da qualidade da própria peça, as realidades operacionais de um processo de alta temperatura introduzem desafios financeiros e regulatórios significativos.

Altos Custos de Energia e Equipamentos

A sinterização de alta temperatura requer fornos especializados capazes de atingir e manter temperaturas extremas com alta precisão.

Esses fornos representam um grande investimento de capital e consomem quantidades substanciais de energia. Esses altos custos operacionais impactam diretamente o custo por peça, tornando o processo menos econômico para produções de baixo volume.

Obstáculos Ambientais e Regulatórios

O processo de aquecimento de pós de materiais, especialmente aqueles que contêm ligantes ou lubrificantes, pode liberar compostos orgânicos voláteis (COVs) e outras emissões potencialmente prejudiciais.

Agências governamentais regulam estritamente essas emissões. A conformidade com essas normas ambientais frequentemente exige a instalação de sistemas caros de ventilação e abatimento, o que adiciona custo e complexidade à linha de fabricação e pode afetar as taxas de produção.

Compreendendo as Compensações

Embora os riscos sejam significativos, eles devem ser ponderados em relação às vantagens únicas do processo de sinterização. Compreender esse equilíbrio é fundamental para tomar uma decisão informada.

Por Que a Sinterização Ainda é um Processo Dominante

A sinterização se destaca na produção de peças complexas, de forma quase final, a partir de materiais com pontos de fusão muito altos, como cerâmicas e metais refratários. Ela também minimiza o desperdício de material em comparação com os métodos tradicionais de fabricação subtrativa.

Para muitas aplicações nas indústrias automotiva, aeroespacial e médica, a sinterização é o único método economicamente viável para a produção em massa de componentes intrincados e de alta resistência.

O Custo da Falha vs. O Custo do Controle

Os riscos da sinterização — imprecisão dimensional, porosidade e altos custos — não são resultados inevitáveis, mas variáveis que podem ser gerenciadas.

A mitigação desses riscos requer um investimento inicial significativo em modelagem de processos, tecnologia avançada de fornos e rigoroso controle de qualidade. A compensação é entre aceitar um risco maior de falha da peça ou incorrer no custo mais alto de um processo rigidamente controlado.

Tomando uma Decisão Informada sobre a Sinterização

Sua abordagem para gerenciar os riscos da sinterização deve se alinhar diretamente com o objetivo principal do seu projeto.

- Se o seu foco principal é a produção em massa sensível ao custo: Seu principal desafio é gerenciar a variabilidade dimensional, o que requer investimento em processos altamente repetíveis e controle rigoroso sobre a qualidade da matéria-prima.

- Se o seu foco principal são componentes críticos de alto desempenho: Seu maior risco são as propriedades inconsistentes do material, como a porosidade, necessitando de monitoramento avançado do processo e testes não destrutivos para garantir a integridade da peça.

- Se o seu foco principal é a conformidade regulatória e ambiental: Seu principal obstáculo é gerenciar as emissões do processo, o que requer uma seleção cuidadosa de materiais e investimento em tecnologias de abatimento apropriadas desde o início.

Ao entender esses riscos como variáveis controláveis, você pode alavancar efetivamente as capacidades únicas da sinterização para seus objetivos de fabricação específicos.

Tabela Resumo:

| Categoria de Risco | Principais Desafios | Impacto Potencial |

|---|---|---|

| Qualidade da Peça | Encolhimento imprevisível, aquecimento inconsistente, incompatibilidade de materiais | Imprecisão dimensional, porosidade, pontos fracos, rachaduras |

| Operacional e Financeiro | Alto consumo de energia, equipamentos de forno caros, sistemas de controle de emissões | Aumento do custo por peça, grande investimento de capital |

| Regulatório | Liberação de COVs e outras emissões durante o aquecimento | Necessidade de sistemas de abatimento caros, obstáculos de conformidade |

Mitigue seus riscos de sinterização com a experiência da KINTEK. Nossos equipamentos de laboratório avançados e consumíveis são projetados para ajudá-lo a alcançar controle preciso de temperatura, propriedades consistentes do material e conformidade com os padrões ambientais. Seja você na produção em massa ou desenvolvendo componentes de alto desempenho, a KINTEK fornece as soluções confiáveis de que você precisa para otimizar seu processo de sinterização. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os requisitos específicos do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é o papel de um forno tubular no tratamento térmico de eletrólitos de argirodita? Domine a Condutividade Iônica

- Por que os tubos de quartzo são preferidos para a combustão de pó de cromo? Resistência superior ao calor e clareza óptica

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.