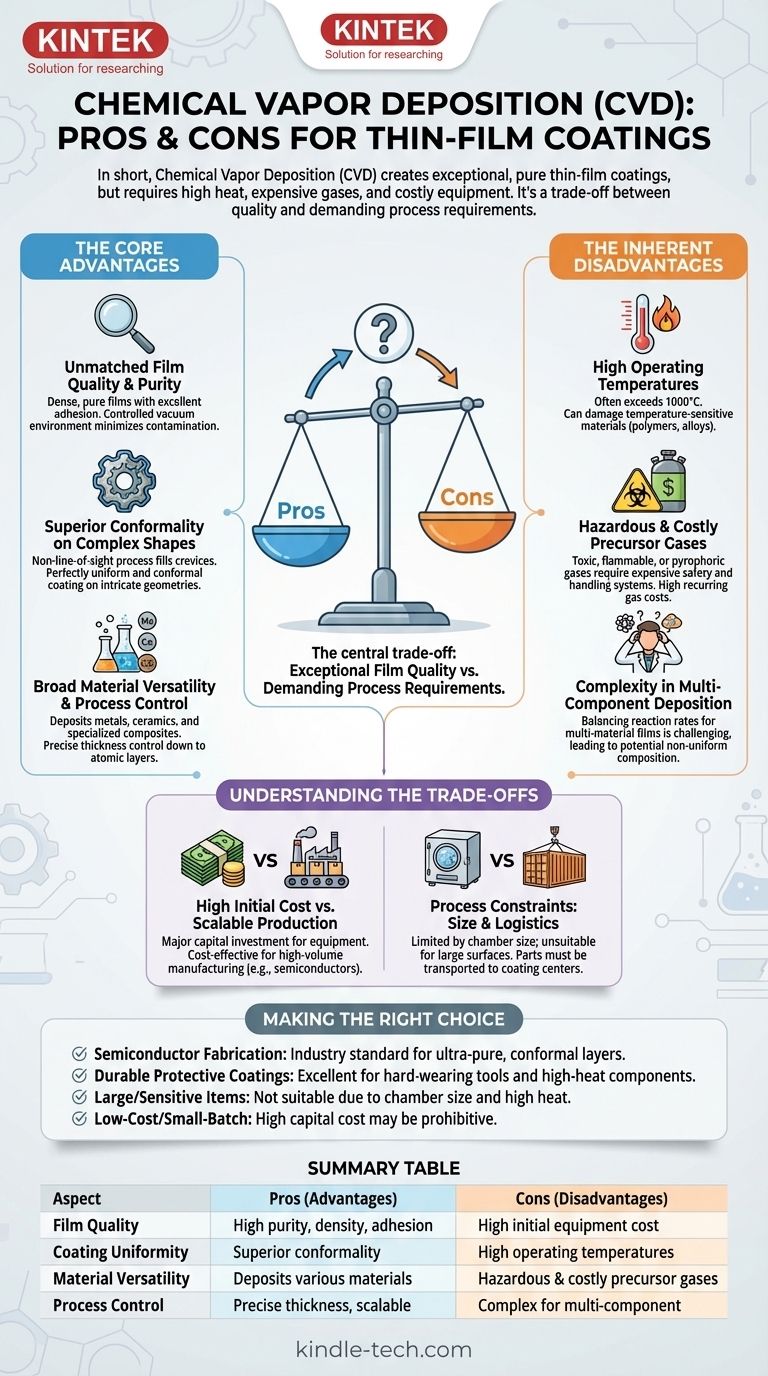

Em resumo, a Deposição Química de Vapor (CVD) é um método superior para produzir revestimentos de película fina excecionalmente puros, uniformes e duráveis, mesmo em superfícies complexas. No entanto, as suas vantagens são equilibradas por desvantagens significativas, incluindo altas temperaturas de operação que podem danificar materiais sensíveis, o uso de gases precursores potencialmente perigosos e caros, e altos custos iniciais de equipamento.

O compromisso central da CVD é escolher entre a qualidade excecional do filme e os exigentes requisitos de processo que ela implica. É o padrão ouro para aplicações que podem tolerar calor elevado e justificar o investimento, mas é impraticável para substratos sensíveis à temperatura ou operações de pequena escala e baixo orçamento.

As Vantagens Essenciais da CVD

A Deposição Química de Vapor não é apenas uma técnica, mas uma família de processos construída sobre um princípio poderoso: construir um filme sólido a partir dos átomos usando reações químicas a partir de uma fase gasosa. Esta base confere-lhe várias vantagens distintas.

Qualidade e Pureza do Filme Inigualáveis

A CVD destaca-se na criação de filmes densos, puros e com excelente adesão ao substrato.

Como o processo utiliza gases precursores altamente purificados num ambiente de vácuo controlado, as fontes de contaminação são minimizadas. Os filmes resultantes estão frequentemente próximos da sua densidade teórica e exibem pureza excecional.

Conformidade Superior em Formas Complexas

Uma das vantagens mais significativas da CVD é a sua natureza sem linha de visão.

Imagine tentar pintar uma peça de motor complexa com uma lata de spray (um processo de linha de visão); inevitavelmente, perderá pontos em fendas e no lado de trás. A CVD, no entanto, é mais como encher a câmara com um vapor que se condensa uniformemente em cada superfície exposta.

Isto permite-lhe depositar um revestimento perfeitamente uniforme e conforme sobre geometrias intrincadas, dentro de canais e em componentes de forma irregular — um feito impossível para muitos outros métodos de deposição.

Ampla Versatilidade de Materiais e Controlo de Processo

A natureza química da CVD torna-a incrivelmente versátil. Ao alterar os gases precursores, os operadores podem depositar uma vasta gama de materiais, incluindo metais, cerâmicas e compósitos altamente especializados.

Isto permite um ajuste fino das propriedades do filme para aplicações específicas, como alta dureza, resistência à corrosão ou características elétricas específicas. O processo também fornece controlo preciso sobre a espessura do filme, até uma única camada atómica, o que é fundamental para a fabricação de semicondutores e eletrónica avançada.

As Desvantagens Inerentes da CVD

As mesmas reações químicas que conferem poder à CVD também introduzem as suas principais limitações. Estes desafios giram frequentemente em torno do calor, da segurança dos materiais e da complexidade do processo.

Altas Temperaturas de Operação

Os processos tradicionais de CVD requerem frequentemente temperaturas muito elevadas, por vezes superiores a 1000°C, para fornecer a energia térmica necessária para decompor os gases precursores e iniciar a reação química na superfície do substrato.

Este calor elevado pode danificar ou destruir materiais sensíveis à temperatura, como polímeros ou certas ligas metálicas, limitando severamente os tipos de substratos que podem ser revestidos. Embora existam variantes de temperatura mais baixa, como a CVD Assistida por Plasma (PECVD), estas introduzem o seu próprio conjunto de complexidades.

Gases Precursores Perigosos e Caros

Os gases utilizados na CVD são frequentemente tóxicos, inflamáveis ou pirofóricos (inflamam-se em contacto com o ar). Isto exige sistemas sofisticados e caros de segurança, manuseamento e abatimento de exaustão, o que aumenta o custo geral e a complexidade operacional.

Além disso, os gases especiais de alta pureza necessários podem ser uma despesa recorrente significativa, especialmente para materiais avançados.

Complexidade na Deposição de Múltiplos Componentes

Embora a CVD seja excelente para depositar materiais únicos, criar filmes com múltiplos componentes (por exemplo, ligas específicas) pode ser difícil.

Cada gás precursor tem a sua própria taxa de reação única e características de deposição. A co-deposição de múltiplos materiais requer o equilíbrio perfeito destas variáveis, o que pode ser um desafio significativo de engenharia química, resultando por vezes em composição não uniforme.

Compreender os Compromissos

A escolha da CVD requer uma compreensão clara das suas implicações práticas e financeiras. A decisão raramente se resume a bom versus mau, mas sim a qual conjunto de compromissos se alinha com os objetivos do seu projeto.

Alto Custo Inicial vs. Produção Escalável

Os sistemas CVD representam um grande investimento de capital. A câmara de vácuo, os sistemas de fornecimento de gás, os elementos de aquecimento e o equipamento de segurança são caros.

No entanto, para a fabricação de grande volume, a CVD pode tornar-se muito económica. As suas altas taxas de deposição, escalabilidade e alto rendimento significam que o custo por unidade pode ser bastante baixo assim que o investimento inicial for feito, tornando-a um pilar em indústrias como a fabricação de semicondutores.

Restrições de Processo: Tamanho e Logística

A CVD é limitada pelo tamanho físico da câmara de vácuo. Isto torna-a impraticável para revestir superfícies muito grandes.

Além disso, o processo é quase sempre realizado num centro de revestimento especializado, o que significa que as peças devem ser enviadas, desmontadas em componentes individuais para revestimento e depois remontadas. Esta sobrecarga logística não é adequada para todas as aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação devem ser o guia final na decisão de usar ou não a CVD.

- Se o seu foco principal for a fabricação de semicondutores: A CVD é um padrão da indústria porque a sua capacidade de criar camadas ultrafinas, ultra-puras e perfeitamente conformes é inegociável.

- Se o seu foco principal for criar revestimentos protetores duráveis: A CVD é uma excelente escolha para revestir ferramentas resistentes ou componentes de motor que possam suportar altas temperaturas, pois produz filmes densos e altamente aderentes.

- Se o seu foco principal for revestir itens grandes ou materiais sensíveis à temperatura: Deve procurar alternativas, uma vez que as limitações de tamanho da câmara e os requisitos de calor elevado da CVD a tornam inadequada.

- Se o seu foco principal for P&D de baixo custo ou produção em pequenos lotes: O alto dispêndio de capital de um sistema CVD pode ser proibitivo, e outros métodos podem oferecer um melhor retorno sobre o investimento.

Em última análise, selecionar uma tecnologia de deposição é sobre combinar as capacidades do processo com as exigências inegociáveis do seu projeto.

Tabela de Resumo:

| Aspeto | Prós (Vantagens) | Contras (Desvantagens) |

|---|---|---|

| Qualidade do Filme | Alta pureza, densidade e excelente adesão | Alto custo inicial do equipamento |

| Uniformidade do Revestimento | Conformidade superior em formas complexas | Altas temperaturas de operação |

| Versatilidade do Material | Deposita vários materiais (metais, cerâmicas) | Gases precursores perigosos e caros |

| Controlo do Processo | Controlo preciso da espessura, escalável para produção | Complexo para deposição de múltiplos componentes |

Pronto para Alcançar Revestimentos de Película Fina Superiores com Precisão?

A KINTEK especializa-se em fornecer equipamento de laboratório avançado e consumíveis para todas as suas necessidades de deposição química de vapor. Quer esteja na fabricação de semicondutores, criando revestimentos protetores duráveis ou conduzindo pesquisa de materiais avançados, as nossas soluções oferecem a pureza, uniformidade e desempenho excecionais que o seu laboratório exige.

Contacte-nos hoje para discutir como a nossa experiência em CVD pode melhorar a eficiência do seu processo e os resultados dos seus materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas