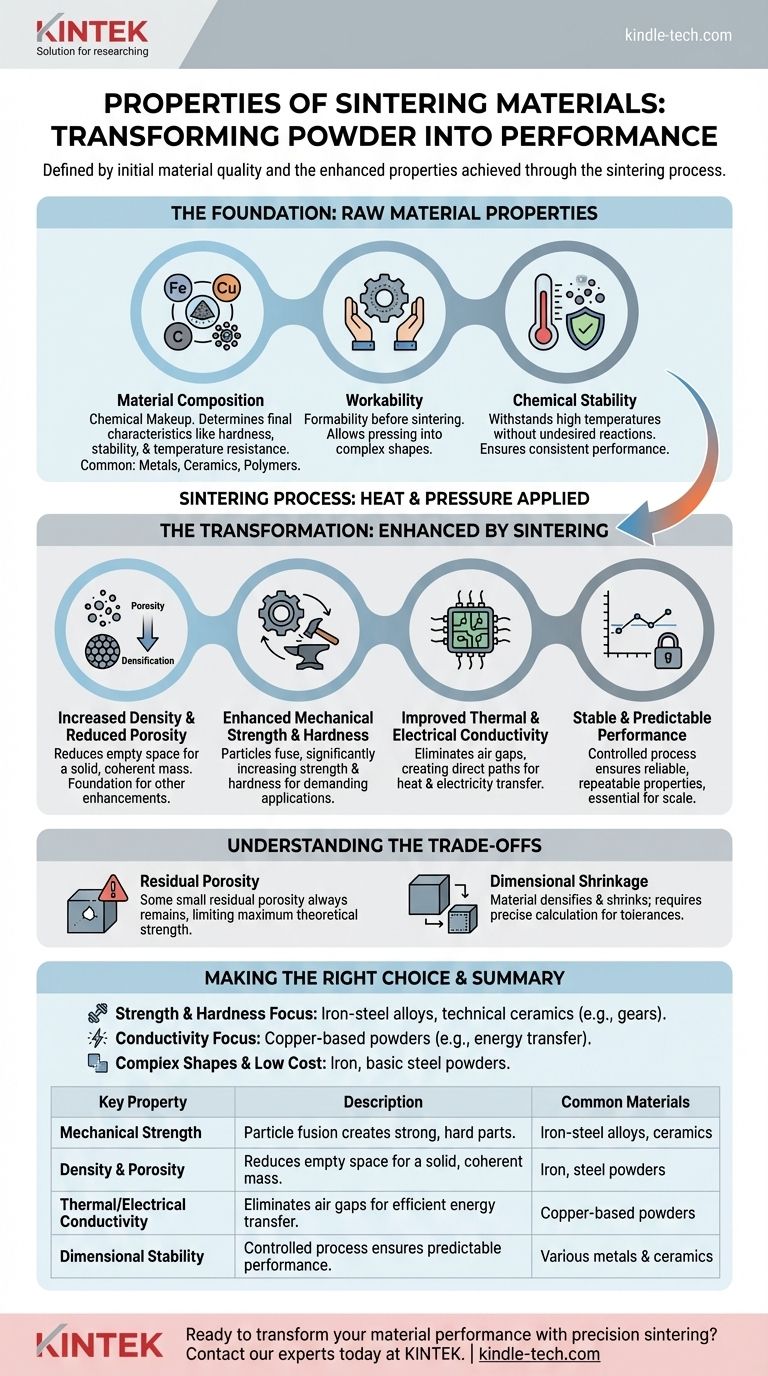

As propriedades dos materiais de sinterização são definidas por dois fatores principais: as qualidades inerentes do material em pó inicial — como sua composição e características das partículas — e as propriedades físicas aprimoradas alcançadas pelo processo de sinterização em si. A sinterização bem-sucedida transforma fundamentalmente o pó solto em um objeto sólido, reduzindo a porosidade e melhorando significativamente a resistência, dureza, condutividade e desempenho geral.

A sinterização é um processo transformador, não uma simples técnica de moldagem. O objetivo é pegar um pó base e alterar fundamentalmente sua estrutura para criar um componente sólido e denso com propriedades físicas superiores e altamente previsíveis.

A Fundação: Propriedades do Material Bruto

Antes mesmo do início do processo, a escolha do pó bruto dita o potencial do produto final. As características iniciais do material são os blocos de construção para todos os aprimoramentos subsequentes.

Composição do Material

A composição química do pó é o fator mais crítico. Isso determina as características finais da peça, como sua dureza, estabilidade química e resistência à temperatura.

Materiais comuns incluem metais como ferro, aço e ligas de cobre; cerâmicas para aplicações de alta temperatura; e até polímeros para usos específicos, como filtros.

Trabalhabilidade

Trabalhabilidade refere-se à capacidade do material em pó de ser moldado e manuseado antes da sinterização. Essa propriedade é determinada pela mistura de pós e aditivos utilizados.

Um material com boa trabalhabilidade pode ser prensado em formas complexas, como engrenagens e polias, mantendo sua forma até ser aquecido.

Estabilidade Química

O material deve ser estável o suficiente para suportar as altas temperaturas do forno de sinterização sem reações químicas ou degradação indesejadas. Isso é especialmente crítico para a produção de peças com desempenho consistente e confiável.

A Transformação: Propriedades Aprimoradas pela Sinterização

A sinterização é um processo de engenharia projetado para conferir propriedades específicas e desejáveis que o pó solto não possui. O calor e a pressão aplicados criam ligações atômicas entre as partículas, resultando em uma peça monolítica.

Aumento da Densidade e Redução da Porosidade

O objetivo principal da sinterização é reduzir o espaço vazio, ou porosidade, entre as partículas do pó. Este processo, conhecido como densificação, cria uma massa sólida e coesa.

Essa redução da porosidade é a base para quase todos os outros aprimoramentos de propriedades.

Resistência Mecânica e Dureza Aprimoradas

À medida que as partículas se fundem, a peça resultante torna-se significativamente mais forte e mais dura do que o pó inicialmente compactado. Isso permite que componentes sinterizados sejam usados em aplicações exigentes, como engrenagens e mancais.

Materiais como ferro-níquel e aços carbono são escolhidos especificamente por sua capacidade de atingir alta resistência através deste processo.

Condutividade Térmica e Elétrica Melhorada

Ao eliminar os espaços de ar entre as partículas, a sinterização cria um caminho mais direto para a passagem do calor e da eletricidade. Isso aumenta muito a condutividade térmica e elétrica do material.

Essa propriedade é crucial para componentes usados em eletrônica ou sistemas de gerenciamento térmico.

Desempenho Estável e Previsível

Um resultado chave de um processo de sinterização controlado, especialmente em ambiente de vácuo, é a criação de peças com propriedades altamente estáveis e repetíveis. Essa consistência e confiabilidade são essenciais para a fabricação de componentes de alto desempenho em escala.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a sinterização possui características inerentes que os engenheiros devem gerenciar para alcançar o resultado desejado.

Porosidade Residual

É quase impossível atingir 100% de densidade apenas pela sinterização. Quase sempre haverá alguma pequena quantidade de porosidade residual na peça final.

Isso pode ser um fator limitante para aplicações que exigem a força teórica máxima absoluta de um material, que pode ser melhor atendida por forjamento ou usinagem a partir de um tarugo sólido.

Encolhimento Dimensional

À medida que o material se densifica e a porosidade é reduzida, o componente encolhe. Essa mudança na dimensão deve ser calculada e controlada com precisão para garantir que a peça final atenda às suas tolerâncias exigidas.

Fazendo a Escolha Certa para Seu Objetivo

O material e os parâmetros do processo que você selecionar devem estar diretamente alinhados com o requisito principal do seu componente.

- Se seu foco principal for resistência mecânica e dureza: Use ligas de ferro-aço ou cerâmicas técnicas, pois são projetadas para componentes estruturais de alto desempenho, como engrenagens.

- Se seu foco principal for condutividade térmica ou elétrica: Escolha pós à base de cobre ou outros materiais conhecidos por alta condutividade intrínseca para criar caminhos eficientes para a transferência de energia.

- Se seu foco principal for criar formas complexas a um custo menor: Pós de ferro e aço básico oferecem excelente trabalhabilidade e são econômicos para a produção de grandes volumes de peças intrincadas.

Em última análise, as propriedades de um material sinterizado são um resultado direto da engenharia intencional, transformando pós simples em componentes de alto desempenho.

Tabela de Resumo:

| Propriedade Chave | Descrição | Materiais Comuns |

|---|---|---|

| Resistência Mecânica | A fusão das partículas cria peças fortes e duras. | Ligas de ferro-aço, cerâmicas |

| Densidade e Porosidade | Reduz o espaço vazio para uma massa sólida e coesa. | Pós de ferro, aço |

| Condutividade Térmica/Elétrica | Elimina espaços de ar para transferência eficiente de energia. | Pós à base de cobre |

| Estabilidade Dimensional | Processo controlado garante desempenho previsível e confiável. | Vários metais e cerâmicas |

Pronto para transformar o desempenho do seu material com sinterização de precisão?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para alcançar resultados superiores em seus projetos de sinterização. Se você está desenvolvendo componentes de alta resistência, peças condutoras ou formas complexas, nossa experiência e produtos confiáveis garantem que seus materiais atinjam seu potencial máximo.

Vamos discutir suas necessidades específicas. Entre em contato com nossos especialistas hoje para encontrar a solução de sinterização perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que usar um forno a vácuo para pesquisa de hidrogênio a baixa temperatura? Obtenha linhas de base de zero hidrogênio para dados precisos

- Quais metais sofrem recozimento? Desbloqueie a Ductilidade para Aço, Cobre, Latão e Alumínio

- Quais são os problemas no tratamento térmico? Domine a Tensão Interna para Evitar Falhas

- Qual papel um forno de tratamento térmico de alta temperatura desempenha no pré-tratamento de superligas à base de níquel?

- Qual a temperatura de um forno de recozimento? Um Guia para Temperatura Precisa por Material

- Qual função um forno a vácuo de laboratório desempenha durante o pós-tratamento a 150°C de aerogéis de carbono fluorados?

- O que é recozimento a vácuo? Obtenha Peças Metálicas Limpas e Livres de Óxido para um Desempenho Superior

- Por que é necessário um forno de secagem a vácuo para a modificação da superfície de fibras de aramida? Elimina vazios e aumenta a adesão.