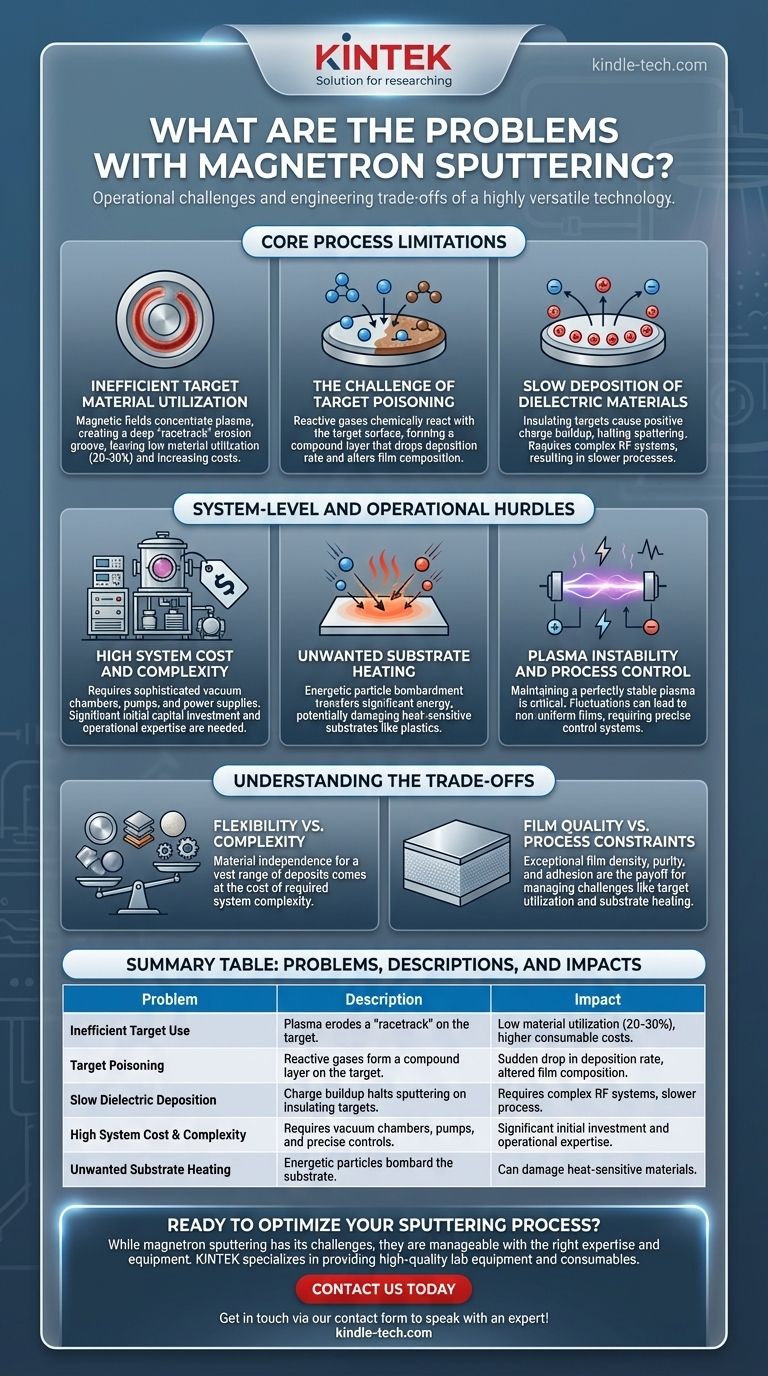

Embora seja uma tecnologia altamente versátil, a pulverização catódica por magnetron não está isenta de desafios operacionais. Os principais problemas incluem o uso ineficiente do material alvo, dificuldade significativa e taxas lentas de deposição para materiais dielétricos (isolantes), o risco de "envenenamento do alvo" em processos reativos, e o alto custo inicial e complexidade dos sistemas de vácuo necessários.

As desvantagens da pulverização catódica por magnetron não são falhas fundamentais, mas sim concessões de engenharia inerentes à sua excepcional flexibilidade e qualidade de filme. Compreender essas limitações é a chave para gerenciá-las de forma eficaz e decidir se é o processo certo para uma aplicação específica.

Limitações Fundamentais do Processo

Em sua essência, a pulverização catódica por magnetron depende de um plasma cuidadosamente controlado dentro de um vácuo. A física desse processo dá origem a vários desafios chave que devem ser gerenciados.

Utilização Ineficiente do Material Alvo

Os campos magnéticos usados para confinar o plasma e aumentar a eficiência da pulverização também fazem com que ele se concentre em uma área específica na superfície do alvo.

Isso cria um sulco de erosão mais profundo, frequentemente chamado de "pista de corrida" (racetrack), deixando grande parte do material do alvo sem uso. Essa baixa taxa de utilização, às vezes de apenas 20-30%, aumenta o custo geral dos consumíveis.

O Desafio do Envenenamento do Alvo

Ao pulverizar na presença de um gás reativo (como oxigênio ou nitrogênio) para criar filmes compostos como óxidos ou nitretos, um fenômeno chamado envenenamento do alvo pode ocorrer.

O gás reativo pode reagir quimicamente com a própria superfície do alvo, formando uma camada do material composto. Essa nova camada geralmente tem um rendimento de pulverização muito menor, causando uma queda súbita na taxa de deposição e potencialmente alterando a composição química (estequiometria) do filme final.

Deposição Lenta de Materiais Dielétricos

A pulverização catódica por magnetron é altamente eficaz para materiais condutores como metais. No entanto, é notoriamente lenta ao depositar dielétricos (isolantes).

Isso ocorre porque a carga de íons positivos pode se acumular na superfície isolante do alvo, repelindo íons adicionais e efetivamente interrompendo o processo de pulverização. Embora existam técnicas especializadas como a pulverização catódica por RF (Radiofrequência) para resolver isso, elas adicionam outra camada de custo e complexidade.

Obstáculos Operacionais e de Nível de Sistema

Além da física central, a implementação prática da pulverização catódica por magnetron em um ambiente de produção ou pesquisa apresenta seus próprios desafios.

Alto Custo e Complexidade do Sistema

Embora o princípio seja direto, um sistema de pulverização catódica por magnetron de alto desempenho é um equipamento complexo.

Requer uma câmara de alto vácuo, bombas de vácuo caras, controladores de fluxo de gás precisos e fontes de alimentação sofisticadas. O investimento de capital inicial e a experiência necessária para operar e manter esses sistemas podem ser significativos.

Aquecimento Indesejado do Substrato

O processo de pulverização envolve partículas energéticas bombardeando o alvo, e tanto essas partículas quanto os átomos pulverizados podem transferir energia significativa para o substrato.

Isso pode causar aquecimento indesejado, o que pode danificar substratos sensíveis ao calor, como plásticos ou certos componentes eletrônicos. O gerenciamento dessa carga térmica geralmente requer sistemas dedicados de resfriamento do substrato.

Instabilidade do Plasma e Controle do Processo

Manter um plasma perfeitamente estável é fundamental para alcançar filmes uniformes e repetíveis.

Flutuações na pressão do gás, potência ou na condição da superfície do alvo podem levar à instabilidade. Isso exige sistemas de controle precisos e manutenção regular para garantir resultados consistentes, especialmente na produção industrial de grande volume.

Compreendendo as Concessões (Trade-offs)

É crucial ver esses problemas não como impeditivos, mas como concessões pelos poderosos benefícios da tecnologia. A pulverização catódica por magnetron permanece um processo dominante por uma razão.

Flexibilidade vs. Complexidade

A capacidade de depositar uma vasta gama de materiais — desde metais puros a ligas complexas e compostos cerâmicos — é uma vantagem primária. Essa independência de material é alcançada ao custo da complexidade do sistema necessária para controlar o processo.

Qualidade do Filme vs. Restrições do Processo

Os filmes pulverizados são conhecidos por sua densidade, pureza e adesão excepcionais ao substrato. A alta energia dos átomos pulverizados ajuda a criar uma ligação superior. Essa alta qualidade é a recompensa por gerenciar desafios como a utilização do alvo e o aquecimento do substrato.

Tomando a Decisão Certa para Sua Aplicação

Em última análise, os "problemas" da pulverização catódica por magnetron só se tornam desvantagens reais se houver uma incompatibilidade entre a tecnologia e o objetivo.

- Se o seu foco principal é a deposição de metais de alta pureza ou ligas complexas com excelente adesão: A pulverização catódica por magnetron é uma escolha excepcional, e seus desafios são problemas de engenharia bem compreendidos e gerenciáveis.

- Se o seu foco principal é o revestimento de materiais isolantes simples em alta velocidade e baixo custo: A taxa de deposição lenta para dielétricos pode ser uma barreira significativa, e você deve avaliar métodos alternativos como a evaporação térmica.

- Se o seu foco principal é trabalhar com um orçamento muito limitado ou requer equipamentos de baixa manutenção: O alto custo de capital e a complexidade operacional dos sistemas de pulverização catódica podem torná-lo uma opção menos adequada.

Ao entender esses desafios específicos, você pode projetar adequadamente seu processo e determinar se a pulverização catódica por magnetron é a ferramenta ideal para atingir seus objetivos.

Tabela de Resumo:

| Problema | Descrição | Impacto |

|---|---|---|

| Uso Ineficiente do Alvo | O plasma erode uma "pista de corrida" no alvo. | Baixa utilização de material (20-30%), custos mais altos com consumíveis. |

| Envenenamento do Alvo | Gases reativos formam uma camada composta no alvo. | Queda súbita na taxa de deposição, composição do filme alterada. |

| Deposição Lenta de Dielétricos | Acúmulo de carga interrompe a pulverização em alvos isolantes. | Requer sistemas de RF complexos, processo mais lento. |

| Alto Custo e Complexidade do Sistema | Requer câmaras de vácuo, bombas e controles precisos. | Investimento de capital significativo e experiência operacional. |

| Aquecimento Indesejado do Substrato | Partículas energéticas bombardeiam o substrato. | Pode danificar materiais sensíveis ao calor. |

Pronto para Otimizar Seu Processo de Pulverização Catódica?

Embora a pulverização catódica por magnetron tenha seus desafios, eles são gerenciáveis com a experiência e o equipamento corretos. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição. Nossa equipe pode ajudá-lo a selecionar o sistema certo, gerenciar as complexidades do processo e maximizar sua utilização de material.

Entre em contato conosco hoje para discutir como podemos apoiar a aplicação específica do seu laboratório e ajudá-lo a alcançar uma qualidade de filme superior. Entre em contato através do nosso formulário de contato para falar com um especialista!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a maior desvantagem da biomassa como fonte de energia? Os Custos Ocultos da Baixa Densidade Energética

- Qual é a diferença entre isolado de CBD e destilado de CBD? Pureza vs. Efeito Entourage Explicado

- Por que os pastilhas de KBr são usadas como referência na espectroscopia de IV? Obtenha uma análise clara e sem interferências

- Qual é o teor de energia do bio-óleo? Desbloqueando o Potencial do Combustível Derivado de Biomassa

- Como uma Prensa Isostática a Quente (HIP) facilita a transformação do CVD-ZnS? De Padrão para Grau Multiespectral

- O tratamento térmico aumenta a resistência de um material? Personalize as propriedades do seu material

- Centrifugação ou filtração: qual é melhor? Um guia para escolher o método de separação certo para o seu laboratório

- Qual é a função principal de uma centrífuga de laboratório durante a lavagem e purificação de copolímeros em bloco PAAMP-b-PVK?