As propriedades físicas da sínter não são um conjunto fixo de valores, mas sim características intencionalmente projetadas para otimizar o desempenho do alto-forno. As propriedades mais críticas são sua resistência, sua redutibilidade por gases quentes e seu comportamento em altas temperaturas. Estas são determinadas pela composição química da sínter e pelas condições específicas do próprio processo de sinterização.

A sínter não deve ser vista como uma matéria-prima simples, mas como um compósito complexo e projetado. Suas propriedades físicas são deliberadamente manipuladas através de ajustes químicos e controle de processo para maximizar a eficiência e a estabilidade da produção de ferro.

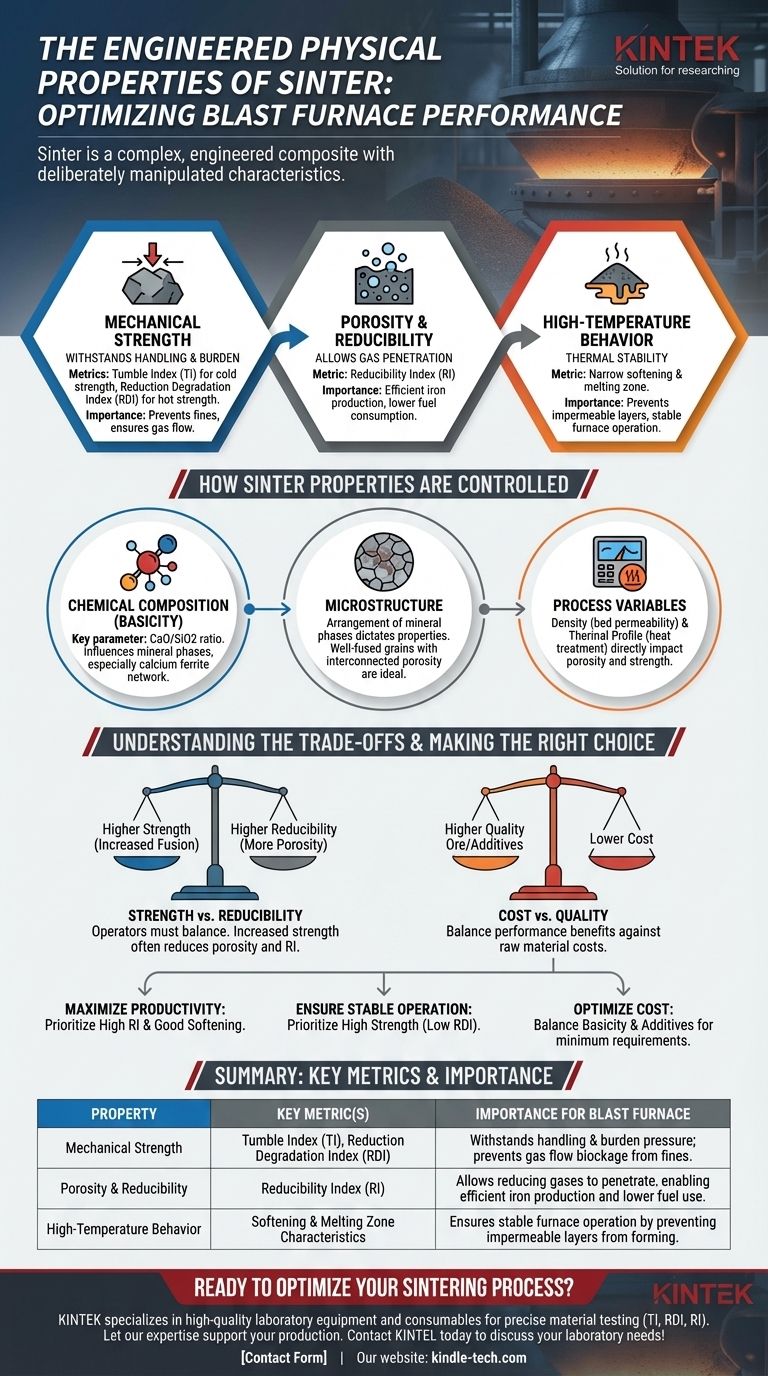

As Propriedades Físicas Centrais da Sínter

O objetivo da sinterização é criar um material que resista ao transporte, se comporte de forma previsível dentro do alto-forno e permita a redução eficiente do minério de ferro. As seguintes propriedades são como medimos esse sucesso.

Resistência Mecânica

A sínter deve ser forte o suficiente para suportar o manuseio, o transporte e o peso imenso da coluna de material (a "carga") dentro do alto-forno sem se desintegrar em partículas finas, o que obstruiria o fluxo de gás.

A resistência é medida de duas maneiras principais:

- Índice de Tombamento (TI - Tumble Index): Mede a resistência a frio da sínter e sua resistência à degradação durante o manuseio e carregamento no forno.

- Índice de Degradação por Redução (RDI - Reduction Degradation Index): Mede a resistência a quente da sínter, ou sua tendência a se desintegrar nas altas temperaturas e atmosfera redutora encontradas na parte superior do alto-forno.

Porosidade e Redutibilidade

Para que o ferro seja produzido, os gases redutores (como o monóxido de carbono) devem penetrar na sínter e reagir com os óxidos de ferro. Alta redutibilidade é essencial para a eficiência do forno e menor consumo de combustível.

Isso é regido pela porosidade da sínter, que cria caminhos para o gás. O Índice de Redutibilidade (RI - Reducibility Index) é a medida padrão de quão facilmente e completamente os óxidos de ferro dentro da sínter podem ser convertidos em ferro metálico.

Comportamento em Altas Temperaturas

À medida que a sínter desce para as zonas mais quentes do alto-forno, sua estabilidade térmica torna-se crítica. O segredo é ter uma zona de amolecimento e fusão estreita.

Se a sínter amolecer muito cedo ou em uma faixa de temperatura muito ampla, ela pode formar uma camada impermeável que obstrui o fluxo de gás, levando a uma operação instável do forno.

Como as Propriedades da Sínter São Controladas

As propriedades físicas descritas acima não são acidentais. Elas são o resultado direto do controle cuidadoso da química do material e de seu processo de formação.

O Papel da Composição Química (Basicidade)

O parâmetro químico mais importante é a basicidade, tipicamente definida como a razão em peso de óxido de cálcio (CaO) para dióxido de silício (SiO2).

Ajustar a basicidade tem um efeito profundo nas fases minerais que se formam durante a sinterização. As fases chave incluem hematita, magnetita e, criticamente, várias formas de ferrita de cálcio.

A formação de uma rede forte e interconectada de ferritas de cálcio é altamente desejável, pois melhora simultaneamente a resistência e a redutibilidade.

O Impacto da Microestrutura

O tipo e o arranjo dessas fases minerais criam a microestrutura da sínter. Essa estrutura interna é o que, em última análise, dita as propriedades físicas finais.

Uma boa microestrutura consiste em grãos minerais bem fundidos com porosidade interconectada suficiente. É a manifestação física da química e das condições do processo.

A Influência das Variáveis do Processo

As propriedades da sínter final também são diretamente manipuladas pelo próprio processo de sinterização.

Variações na densidade (controlada pela permeabilidade da cama de matéria-prima) e no perfil térmico (uma forma de tratamento térmico) determinam quais fases minerais se formam e como elas se fundem, impactando diretamente a porosidade e a resistência.

Entendendo os Compromissos (Trade-offs)

Otimizar a sínter é um ato de equilíbrio constante. Melhorar uma propriedade pode frequentemente ter um impacto negativo em outra.

Resistência vs. Redutibilidade

Este é o compromisso clássico na produção de sínter. As ações tomadas para aumentar a resistência, como aumentar a fusão ou a densidade, geralmente reduzem a porosidade da sínter.

A porosidade reduzida torna mais difícil para os gases redutores penetrarem no material, o que diminui o Índice de Redutibilidade (RI). Os operadores devem encontrar o equilíbrio ideal para as necessidades específicas de seu forno.

Custo vs. Qualidade

Alcançar as propriedades ideais da sínter muitas vezes requer o uso de minérios de ferro de maior qualidade ou aditivos específicos, o que aumenta o custo geral do ferro gusa produzido.

Os metalurgistas da planta devem pesar constantemente os benefícios de desempenho de uma sínter de maior qualidade contra as realidades econômicas dos custos das matérias-primas.

Fazendo a Escolha Certa para o Seu Objetivo

As propriedades "melhores" da sínter dependem inteiramente da sua estratégia operacional para o alto-forno.

- Se seu foco principal é maximizar a produtividade do forno: Priorize um alto Índice de Redutibilidade (RI) e boas características de amolecimento-fusão para permitir uma taxa de produção mais alta e menor consumo de combustível.

- Se seu foco principal é garantir uma operação estável do forno: Priorize alta resistência, especialmente um baixo Índice de Degradação por Redução (RDI), para minimizar a geração de partículas finas que podem perturbar o fluxo de gás.

- Se seu foco principal é otimizar custos: Equilibre cuidadosamente o uso de ajustes de basicidade e aditivos para produzir uma sínter que atenda às metas mínimas exigidas de resistência e redutibilidade sem superdimensioná-la.

Em última análise, a sínter é um material sofisticado projetado para resolver um problema de engenharia específico dentro do alto-forno.

Tabela de Resumo:

| Propriedade | Métrica(s) Chave | Importância para o Alto-Forno |

|---|---|---|

| Resistência Mecânica | Índice de Tombamento (TI), Índice de Degradação por Redução (RDI) | Resiste ao manuseio e à pressão da carga; evita o bloqueio do fluxo de gás por finos. |

| Porosidade e Redutibilidade | Índice de Redutibilidade (RI) | Permite a penetração dos gases redutores, possibilitando a produção eficiente de ferro e menor consumo de combustível. |

| Comportamento em Altas Temperaturas | Características da Zona de Amolecimento e Fusão | Garante a operação estável do forno ao impedir a formação de camadas impermeáveis. |

Pronto para Otimizar Seu Processo de Sinterização?

Compreender e controlar as propriedades da sínter é fundamental para maximizar o desempenho do alto-forno. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para testes e análises precisas de materiais. Se você precisa medir o Índice de Tombamento (TI), o Índice de Degradação por Redução (RDI) ou o Índice de Redutibilidade (RI), nossas soluções robustas e confiáveis ajudam você a alcançar o equilíbrio perfeito entre resistência, redutibilidade e custo-benefício para seus objetivos operacionais específicos.

Deixe nossa experiência apoiar sua produção. Entre em contato com a KINTEL hoje para discutir suas necessidades de laboratório!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo Rotativo de Trabalho Contínuo com Vedação a Vácuo Forno de Tubo Giratório

- Forno Rotativo Elétrico Pequeno para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Qual é a zona de secagem em um forno rotativo? Aumente a Eficiência com Soluções Modernas de Secagem

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Como é selecionado o modo operacional do movimento da cama para um forno rotativo? Otimizar a transferência de calor e a homogeneidade do material

- Qual é o significado de forno rotativo? Alcance Uniformidade Superior em Tratamento Térmico Contínuo