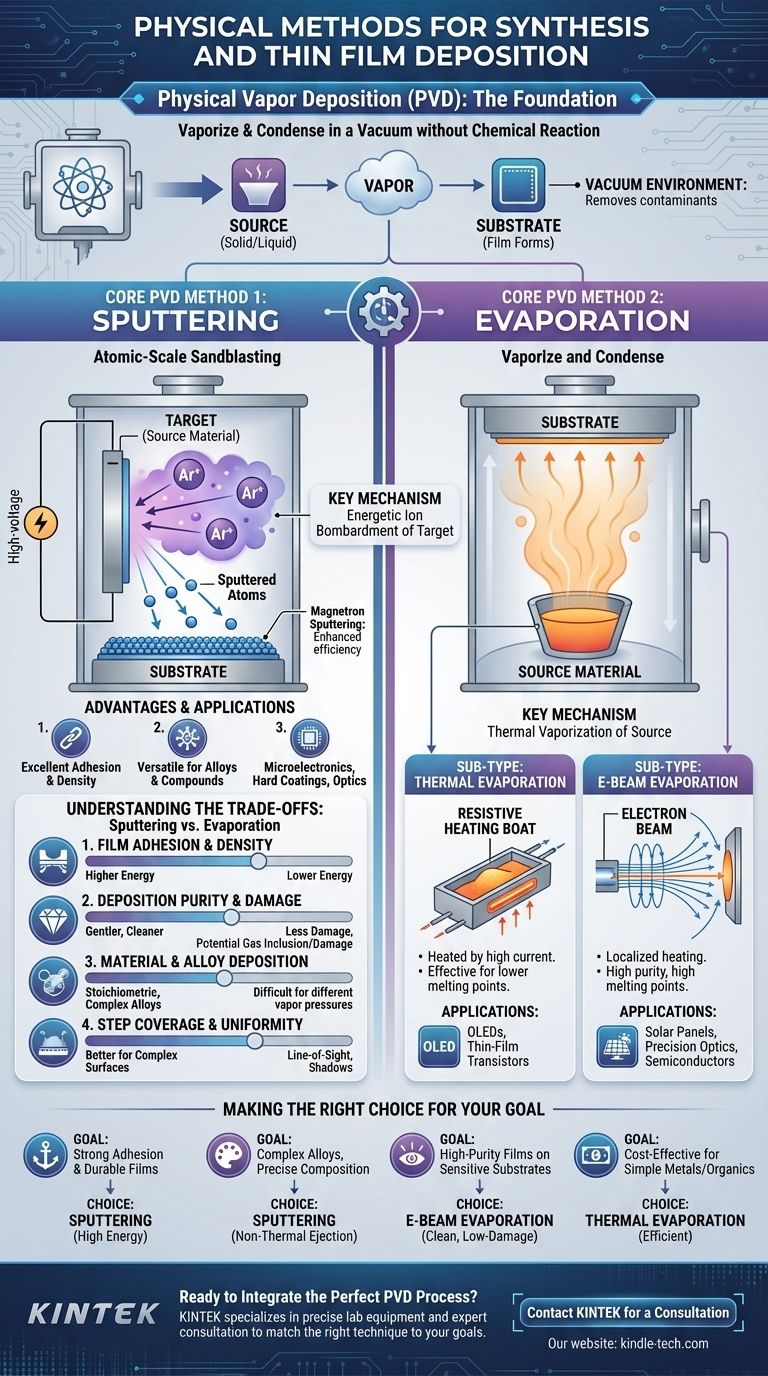

Os principais métodos físicos para deposição de filmes finos são categorizados sob o guarda-chuva da Deposição Física de Vapor (PVD). Essas técnicas envolvem a transferência física de material de uma fonte para um substrato em vácuo, mais comumente por sputtering ou evaporação. Ao contrário dos métodos químicos, o PVD não depende de reações químicas para formar o filme, oferecendo um caminho direto para a criação de revestimentos de alta pureza.

A distinção crucial entre os métodos de deposição física não é qual é universalmente "melhor", mas como o mecanismo único de cada um — bombardeamento energético versus condensação suave — se alinha com seu material, substrato e propriedades de filme desejadas específicas.

A Base: O que é Deposição Física de Vapor (PVD)?

A Deposição Física de Vapor engloba uma família de processos onde um material de fonte sólida ou líquida é convertido em vapor e transportado para um substrato, onde se condensa para formar um filme fino.

O Princípio Definidor

Todos os processos PVD ocorrem em uma câmara de vácuo. Este ambiente é crítico porque remove gases atmosféricos que poderiam reagir com o vapor ou impedir seu caminho até o substrato.

O cerne do PVD é um mecanismo puramente físico. O material é desalojado de uma fonte (conhecida como "alvo") e viaja para o substrato sem sofrer uma alteração química deliberada. Esta é a principal diferença de métodos como a Deposição Química de Vapor (CVD), que usa gases precursores que reagem para formar o filme.

Método PVD Principal 1: Sputtering

O sputtering é uma técnica PVD incrivelmente versátil e amplamente utilizada, conhecida por criar filmes densos, duráveis e fortemente aderidos.

O Processo de Sputtering Explicado

Pense no sputtering como um processo de jateamento de areia em escala atômica. Uma alta voltagem é aplicada na câmara de vácuo, criando um plasma a partir de um gás inerte como o Argônio.

Esses íons de gás energizados são acelerados e bombardeados no alvo do material fonte. O impacto tem energia suficiente para desalojar, ou "sputter", átomos individuais do alvo. Esses átomos ejetados então viajam através do vácuo e se depositam no substrato, construindo a camada de filme fino camada por camada.

Principais Vantagens e Aplicações

O sputtering é altamente valorizado por sua versatilidade e escalabilidade. Ele pode depositar uma vasta gama de materiais, incluindo metais, ligas e até mesmo compostos isolantes (ao usar uma variante chamada sputtering RF).

Sua capacidade de produzir revestimentos uniformes em grandes áreas o torna um pilar das indústrias que produzem revestimentos ópticos, camadas protetoras duras em ferramentas e as camadas condutoras em microeletrônica. O sputtering por magnetron, um aprimoramento comum, usa campos magnéticos para aumentar as taxas de deposição e a eficiência.

Método PVD Principal 2: Evaporação

A evaporação é um método PVD conceitualmente mais simples que depende do aquecimento de um material até que ele se transforme em um vapor que pode se condensar em um substrato.

O Processo de Evaporação Explicado

Dentro da câmara de vácuo, o material fonte é aquecido até que sua pressão de vapor se torne alta o suficiente para que os átomos deixem sua superfície e viajem para fora.

Este vapor então viaja em linha reta até atingir o substrato mais frio, onde se condensa de volta ao estado sólido, formando o filme fino. O método de aquecimento define os dois subtipos primários.

Subtipo: Evaporação Térmica

Na evaporação térmica, o material fonte é colocado em um pequeno cadinho ou "barco" eletricamente resistivo (geralmente feito de tungstênio ou molibdênio). Uma alta corrente é passada por este barco, aquecendo-o e ao material fonte até o ponto de evaporação.

Este método é particularmente eficaz para materiais com pontos de fusão mais baixos e é um processo padrão para depositar metais e criar as camadas em OLEDs e alguns transistores de filme fino.

Subtipo: Evaporação por Feixe de Elétrons (E-Beam)

Para materiais com pontos de fusão muito altos, é usada a evaporação por feixe de elétrons. Um feixe de elétrons de alta energia é gerado e magneticamente direcionado para atingir o material fonte.

A intensa energia do feixe de elétrons derrete e evapora um ponto localizado no material fonte. Este é um processo mais limpo que permite maiores taxas de deposição e produz filmes de alta pureza, tornando-o ideal para ótica de precisão, painéis solares e aplicações de semicondutores.

Entendendo as Trocas: Sputtering vs. Evaporação

Escolher o método físico certo requer a compreensão de suas diferenças inerentes em energia, manuseio de materiais e qualidade do filme.

Adesão e Densidade do Filme

O sputtering ganha aqui. Os átomos sputtered chegam ao substrato com energia cinética significativamente maior do que os átomos evaporados. Essa energia os ajuda a formar um filme mais denso e compacto com adesão superior ao substrato.

Pureza da Deposição e Dano ao Substrato

A evaporação é geralmente mais suave. Por ser um processo de menor energia, a evaporação introduz menos estresse e potencial dano térmico a substratos sensíveis. A evaporação por feixe de elétrons, em particular, é conhecida por criar filmes extremamente puros. O sputtering, devido ao plasma e ao bombardeamento iônico, às vezes pode incorporar átomos de gás inerte no filme ou causar pequenos danos por radiação.

Deposição de Materiais e Ligas

O sputtering é mais versátil. Ele pode depositar ligas e compostos preservando sua composição original, pois o processo de sputtering ejeta átomos estequiometricamente. Na evaporação, materiais com diferentes pressões de vapor podem evaporar em taxas diferentes, tornando difícil manter a composição correta para ligas complexas.

Cobertura de Degraus e Uniformidade

O sputtering oferece cobertura mais uniforme sobre superfícies complexas e não planas. Os átomos sputtered se dispersam mais dentro da câmara, permitindo que eles cubram as laterais das características. A evaporação é um processo de "linha de visão", que pode criar "sombras" e má cobertura em topografias intrincadas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição física é um exercício de correspondência das capacidades do processo com o resultado desejado.

- Se o seu foco principal é forte adesão e filmes duráveis: O sputtering é a escolha superior devido à maior energia das partículas depositadas.

- Se o seu foco principal é depositar ligas complexas com composição precisa: O mecanismo de ejeção não térmica do sputtering o torna a opção mais confiável.

- Se o seu foco principal são filmes de alta pureza em substratos sensíveis: A evaporação por feixe de elétrons oferece um processo limpo e de baixo dano, ideal para aplicações ópticas e eletrônicas de precisão.

- Se o seu foco principal é a deposição econômica de metais simples ou orgânicos: A evaporação térmica é uma técnica bem estabelecida e eficiente para aplicações como OLEDs.

Em última análise, compreender a física fundamental de cada método o capacita a selecionar a ferramenta que alcançará seus objetivos de forma mais eficaz e eficiente.

Tabela Resumo:

| Método | Mecanismo Chave | Principais Vantagens | Aplicações Comuns |

|---|---|---|---|

| Sputtering | Bombardeamento iônico energético de um alvo | Excelente adesão, filmes densos, versátil para ligas | Microeletrônica, revestimentos protetores duros, ótica |

| Evaporação | Vaporização térmica de um material fonte | Filmes de alta pureza, suave em substratos sensíveis | OLEDs, painéis solares, ótica de precisão |

| Evaporação Térmica | Aquecimento com um barco resistivo | Custo-benefício para metais simples | OLEDs, transistores de filme fino |

| Evaporação por Feixe de Elétrons | Aquecimento com um feixe de elétrons focado | Alta pureza, materiais com alto ponto de fusão | Semicondutores, painéis solares, ótica de precisão |

Pronto para Integrar o Processo PVD Perfeito em Seu Laboratório?

Escolher entre sputtering e evaporação é crucial para alcançar as propriedades de filme desejadas, desde adesão e pureza até composição e uniformidade. A KINTEK é especializada em fornecer equipamentos de laboratório precisos e consultoria especializada para combinar a técnica PVD certa com seus objetivos específicos de pesquisa e produção.

Ajudamos laboratórios como o seu a aumentar a eficiência e alcançar resultados confiáveis e de alta qualidade. Entre em contato conosco hoje para discutir suas necessidades de deposição de filmes finos e descobrir como nossas soluções podem avançar seu trabalho.

Entre em contato com a KINTEK para uma consulta

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

As pessoas também perguntam

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados