Em resumo, os principais parâmetros controláveis para a Deposição Química a Vapor (CVD) são as taxas de fluxo dos gases precursores, a temperatura do sistema, a pressão da câmara e a natureza do substrato. Estas variáveis são ajustadas para controlar as reações químicas que formam um filme sólido numa superfície, influenciando diretamente a espessura, qualidade e propriedades do material final.

O objetivo de controlar os parâmetros de CVD é encontrar um equilíbrio preciso entre dois fenómenos concorrentes: a taxa na qual os gases reagentes são transportados para a superfície (transferência de massa) e a taxa na qual eles reagem nessa superfície (cinética de reação). Dominar este equilíbrio é a chave para projetar um filme com as características desejadas.

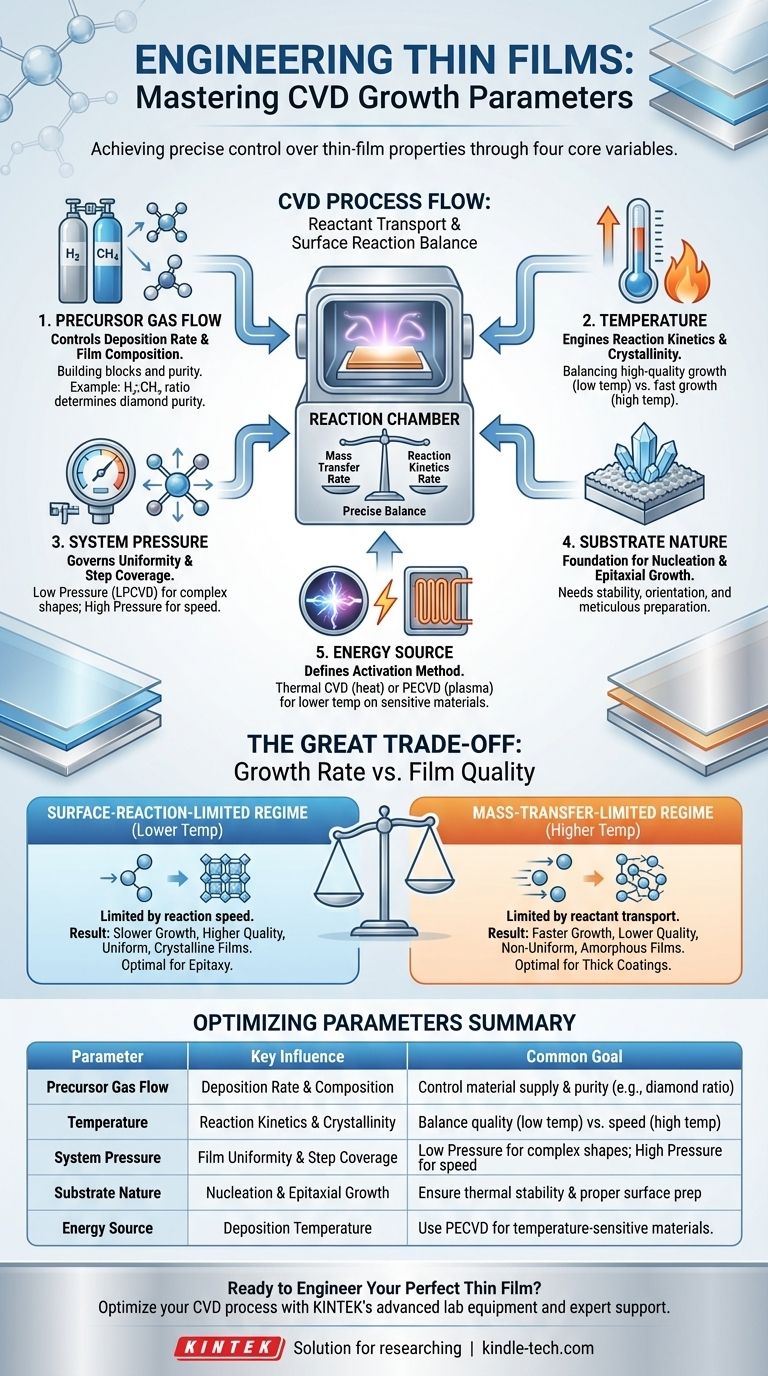

Os Parâmetros Centrais do Controle CVD

Compreender como cada parâmetro influencia o processo de deposição permite-lhe passar de simplesmente realizar CVD para realmente projetar um material. O processo geralmente envolve a introdução de reagentes, a sua ativação, a sua reação no substrato e a remoção de subprodutos. Cada parâmetro é uma alavanca que ajusta um ou mais destes estágios.

Gases Precursores: Os Blocos de Construção

Os gases precursores são os blocos de construção químicos do seu filme final. Eles consistem em um ou mais reagentes e frequentemente um gás transportador.

A composição do gás determina qual material pode ser cultivado. Por exemplo, o crescimento de nitreto de silício (Si₃N₄) pode usar silano (SiH₄) e amoníaco (NH₃) como precursores.

A taxa de fluxo de gás dita a concentração de reagentes na câmara. Uma taxa de fluxo mais alta aumenta o fornecimento de material para o substrato, o que pode aumentar a taxa de deposição.

Finalmente, a proporção entre diferentes gases precursores é crítica. No CVD de diamante, uma proporção hidrogénio/metano de 99:1 é comum. O excesso de hidrogénio remove seletivamente o carbono não diamantado de menor qualidade, melhorando drasticamente a pureza do filme de diamante final.

Temperatura: O Motor da Reação

A temperatura é, sem dúvida, o parâmetro mais crítico no CVD térmico, pois fornece a energia de ativação necessária para iniciar as reações químicas.

A temperatura do substrato controla diretamente a taxa da reação superficial. A temperaturas mais baixas, as reações são lentas, o que é conhecido como regime limitado pela reação. Isto geralmente produz filmes muito uniformes e de alta qualidade. À medida que a temperatura aumenta, a taxa de reação acelera drasticamente.

A temperatura da câmara também pode ser um fator. Se o gás na câmara ficar muito quente antes de atingir o substrato, reações indesejadas podem ocorrer na fase gasosa, criando partículas que podem cair e contaminar o seu filme.

Pressão do Sistema: Controlando o Ambiente

A pressão dentro da câmara de reação governa o comportamento e o transporte das moléculas de gás.

A redução da pressão aumenta o caminho livre médio das moléculas de gás — a distância média que percorrem antes de colidir com outra molécula. No CVD de Baixa Pressão (LPCVD), este caminho mais longo permite que os reagentes viajem mais longe e cubram superfícies tridimensionais complexas de forma mais uniforme.

Inversamente, uma pressão mais alta (como no CVD de Pressão Atmosférica, ou APCVD) leva a um caminho livre médio mais curto e a uma maior concentração de reagentes perto do substrato. Isto pode permitir taxas de crescimento muito rápidas, mas muitas vezes com menor uniformidade em formas complexas.

O Substrato: A Fundação para o Crescimento

O substrato não é um observador passivo; é um participante ativo no processo CVD.

A escolha do material é fundamental. O substrato deve ser capaz de suportar as temperaturas do processo e pode até atuar como um catalisador para a reação desejada.

A sua orientação cristalográfica pode servir como um modelo. Num processo chamado epitaxia, o filme depositado pode adotar a mesma estrutura cristalina do substrato, resultando numa camada monocristalina altamente ordenada.

A preparação da superfície é inegociável para um crescimento de alta qualidade. A superfície deve ser meticulosamente limpa para remover contaminantes. Às vezes, é intencionalmente "semeada" (por exemplo, através de polimento com pó de diamante) para criar locais de nucleação que incentivam o crescimento do filme.

Fonte de Energia: O Método de Ativação

Para reagir, os gases precursores devem ser decompostos em espécies mais reativas, ou radicais. O método de ativação define o tipo de processo CVD.

No CVD Térmico, a alta temperatura é a única fonte de energia. No CVD Assistido por Plasma (PECVD), um campo elétrico cria um plasma que decompõe os gases. Isto permite a deposição a temperaturas muito mais baixas, tornando-o adequado para substratos sensíveis à temperatura, como polímeros. Outros métodos incluem o uso de um filamento quente ou um laser para fornecer a energia de ativação.

Compreendendo as Compensações: Taxa de Crescimento vs. Qualidade do Filme

O desafio central na otimização do CVD é gerir a compensação entre a velocidade de deposição e a qualidade do filme. O processo opera num de dois regimes principais, que são controlados pela temperatura.

O Regime Limitado pela Reação Superficial

A temperaturas mais baixas, a taxa de deposição é limitada pela rapidez com que a reação química pode ocorrer na superfície do substrato. Há muitos reagentes disponíveis, mas eles carecem da energia térmica para reagir rapidamente.

- Resultado: Crescimento mais lento, mas filmes tipicamente de maior qualidade, mais uniformes e mais cristalinos.

O Regime Limitado pela Transferência de Massa

A temperaturas mais altas, a reação superficial torna-se extremamente rápida. O gargalo já não é a reação em si, mas a taxa na qual as moléculas de reagente frescas podem ser transportadas através do gás até à superfície do substrato.

- Resultado: Crescimento muito rápido, mas a qualidade do filme pode ser afetada. O crescimento rápido e controlado pela difusão pode levar a menor densidade, menor uniformidade e estruturas amorfas (não cristalinas).

Otimizando Parâmetros para o Seu Objetivo

A sua escolha de parâmetros deve ser ditada inteiramente pelas propriedades desejadas do seu filme final.

- Se o seu foco principal é a mais alta qualidade de filme possível (por exemplo, para epitaxia de semicondutores): Opere no regime limitado pela reação superficial com temperaturas mais baixas e taxas de fluxo de precursor controladas e mais baixas para garantir um crescimento ordenado e uniforme.

- Se o seu foco principal é a taxa de deposição mais rápida possível (por exemplo, para revestimentos protetores espessos): Opere no regime limitado pela transferência de massa usando temperaturas mais altas e altas taxas de fluxo de gás, aceitando uma potencial compensação na perfeição estrutural.

- Se o seu foco principal é a deposição num substrato sensível à temperatura (por exemplo, um plástico ou polímero): Use um método de ativação não térmico como o PECVD, que permite a deposição a temperaturas de substrato significativamente mais baixas.

Ao entender estes parâmetros como alavancas para controlar a física e a química subjacentes, pode projetar eficazmente materiais para satisfazer as suas necessidades específicas.

Tabela de Resumo:

| Parâmetro | Influência Principal | Objetivo Comum |

|---|---|---|

| Fluxo de Gás Precursor | Taxa de Deposição e Composição do Filme | Controlar o fornecimento e a pureza do material (ex: proporção H₂:CH₄ para diamante). |

| Temperatura | Cinética de Reação e Cristalinidade | Equilibrar crescimento de alta qualidade (baixa temp.) vs. crescimento rápido (alta temp.). |

| Pressão do Sistema | Uniformidade do Filme e Cobertura de Degraus | Baixa Pressão (LPCVD) para formas complexas; Alta Pressão para velocidade. |

| Natureza do Substrato | Nucleação e Crescimento Epitaxial | Garantir estabilidade térmica e preparação de superfície adequada. |

| Fonte de Energia | Temperatura de Deposição | Usar CVD Assistido por Plasma (PECVD) para materiais sensíveis à temperatura. |

Pronto para Projetar o Seu Filme Fino Perfeito?

A otimização dos parâmetros de CVD é a chave para alcançar os seus objetivos materiais específicos, quer priorize a qualidade final do filme, a velocidade máxima de deposição ou a compatibilidade com substratos sensíveis.

A KINTEK especializa-se em fornecer o equipamento de laboratório avançado e o suporte especializado de que necessita para dominar os seus processos de CVD. Ajudamos os nossos clientes em pesquisa e indústria a desbloquear um controle preciso sobre a sua deposição de filme fino.

Vamos discutir a sua aplicação. Contacte os nossos especialistas hoje mesmo para explorar como as nossas soluções podem ajudá-lo a alcançar resultados superiores e reprodutíveis.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas