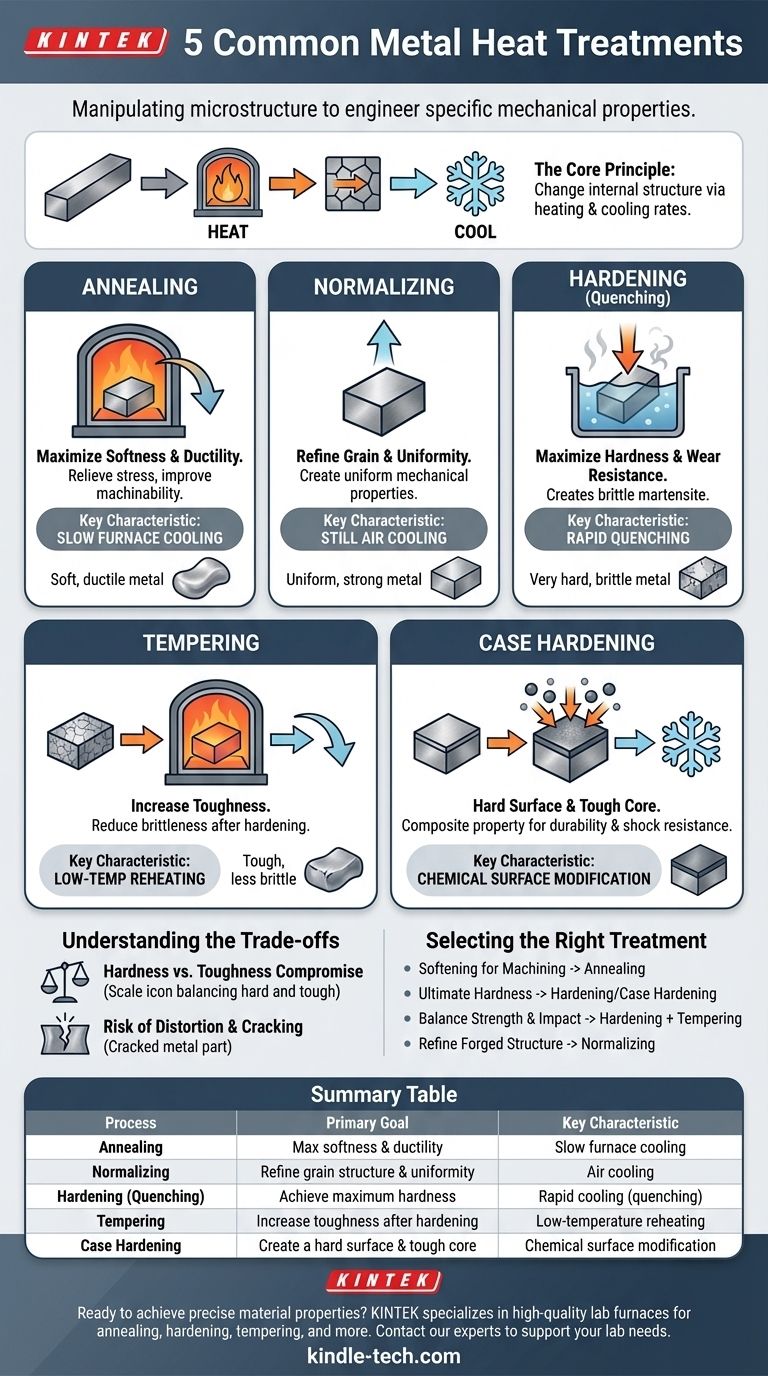

Em essência, os cinco processos de tratamento térmico mais comuns são recozimento, normalização, endurecimento, revenimento e cementação. Cada processo envolve um ciclo específico e controlado de aquecimento e resfriamento projetado para manipular a estrutura interna de um metal, alterando assim suas propriedades físicas como dureza, tenacidade e ductilidade para se adequar a uma aplicação desejada.

O tratamento térmico não se trata de tornar um metal genericamente "melhor", mas sim de projetar precisamente sua estrutura cristalina microscópica (microestrutura) para alcançar um equilíbrio específico de propriedades exigidas para sua função.

O Princípio Central: Manipulando a Microestrutura

As propriedades de um metal são ditadas por sua estrutura cristalina interna, conhecida como microestrutura. O tratamento térmico funciona alterando essa estrutura.

Ao aquecer um metal acima de uma temperatura crítica, você dissolve sua estrutura existente em uma fase diferente e mais uniforme. A taxa na qual você o resfria de volta determina a microestrutura final e, consequentemente, suas propriedades mecânicas.

Tratamentos Fundamentais "Através"

Esses processos afetam toda a seção transversal da peça metálica.

Recozimento: Para Máxima Suavidade e Ductilidade

O recozimento é um processo usado para tornar um metal o mais macio, dúctil e fácil de trabalhar possível. É frequentemente realizado para aliviar tensões internas de trabalhos anteriores, melhorar a usinabilidade ou preparar um metal para conformação a frio severa.

O processo envolve aquecer o metal a uma temperatura específica, mantê-lo lá por um período e, em seguida, resfriá-lo muito lentamente, tipicamente dentro do forno. Esse resfriamento lento permite que a microestrutura se forme no estado mais estável e livre de tensões.

Normalização: Para Uniformidade e Resistência

A normalização é frequentemente usada em aço após processos como forjamento ou laminação para refinar sua estrutura de grãos e criar propriedades mecânicas mais uniformes.

Semelhante ao recozimento, o metal é aquecido a uma temperatura específica. No entanto, ele é então removido do forno e resfriado em ar parado. Essa taxa de resfriamento mais rápida resulta em uma microestrutura mais fina e forte do que o recozimento, oferecendo um bom equilíbrio de resistência e ductilidade.

Endurecimento (Têmpera): Para Máxima Dureza

Quando o objetivo é tornar uma peça de aço o mais dura e resistente ao desgaste possível, o endurecimento é o método principal.

O processo envolve aquecer o aço a uma alta temperatura e, em seguida, resfriá-lo com extrema rapidez. Esse resfriamento rápido, chamado de têmpera, é feito mergulhando a peça quente em um meio como água, óleo ou salmoura. Isso "congela" a microestrutura em um estado muito duro, mas quebradiço, chamado martensita.

Revenimento: Para Adicionar Tenacidade

Uma peça que foi endurecida é frequentemente muito quebradiça para uso prático; um impacto forte poderia fazer com que ela se estilhaçasse. O revenimento é um processo secundário realizado após o endurecimento para reduzir essa fragilidade.

A peça endurecida é reaquecida a uma temperatura muito mais baixa e mantida por um tempo determinado. Esse processo alivia as tensões internas e troca uma pequena quantidade de dureza por um aumento significativo na tenacidade, que é a capacidade de absorver impacto sem fraturar.

Tratamento Específico da Superfície: Cementação

Às vezes, você precisa de uma peça com uma superfície muito dura e resistente ao desgaste, mas um interior ou "núcleo" mais macio e tenaz. Isso é conseguido através da cementação.

Como a Cementação Funciona

A cementação é um grupo de processos que modifica quimicamente a superfície de um metal, tipicamente aço de baixo carbono, para dar-lhe uma "camada" de maior dureza. Isso cria uma peça composta com excelente durabilidade superficial e um núcleo dúctil que resiste a choques e impactos.

Um método comum é a carburação, onde a peça é aquecida em uma atmosfera rica em carbono. Átomos de carbono se difundem na superfície, que pode então ser endurecida por têmpera, deixando o núcleo de baixo carbono inalterado e tenaz.

Compreendendo as Compensações

O tratamento térmico é um jogo de equilíbrio de propriedades opostas. Compreender essas compensações é crítico para selecionar o processo correto.

O Compromisso Dureza vs. Tenacidade

Esta é a compensação mais fundamental na metalurgia. À medida que você aumenta a dureza de um metal, quase sempre diminui sua tenacidade. Um aço totalmente endurecido e não revenido é como vidro: extremamente duro, mas quebradiço. O revenimento é o ato de negociar intencionalmente essa compensação.

Risco de Distorção e Rachaduras

As rápidas mudanças de temperatura envolvidas no tratamento térmico, especialmente na têmpera, induzem imensas tensões internas. Se não forem controladas adequadamente, essas tensões podem fazer com que as peças empenem, distorçam ou até rachem durante ou após o processo.

O Controle do Processo é Tudo

As propriedades finais de uma peça tratada termicamente são altamente sensíveis às temperaturas exatas, tempos de permanência e taxas de resfriamento utilizadas. Um pequeno desvio pode produzir um resultado dramaticamente diferente e indesejável. É por isso que o tratamento térmico é considerado um processo industrial altamente qualificado e preciso.

Selecionando o Tratamento Certo para o Seu Objetivo

Baseie sua escolha no requisito principal para o componente acabado.

- Se o seu foco principal é amolecer o metal para fácil usinagem ou conformação: Escolha o recozimento para máximo alívio de tensões e ductilidade.

- Se o seu foco principal é a dureza máxima e resistência ao desgaste (por exemplo, para uma ferramenta de corte ou superfície de rolamento): Use o endurecimento (têmpera) ou, para uma peça de dupla propriedade, a cementação.

- Se o seu foco principal é um equilíbrio de alta resistência e resistência ao impacto (por exemplo, para um martelo ou eixo): O processo necessário é o endurecimento seguido imediatamente pelo revenimento.

- Se o seu foco principal é refinar a estrutura e a resistência de uma peça forjada ou laminada: Escolha a normalização para criar um resultado uniforme e confiável.

Ao compreender esses processos centrais, você pode começar a especificar as propriedades precisas do material necessárias para qualquer desafio de engenharia.

Tabela Resumo:

| Processo | Objetivo Principal | Característica Chave |

|---|---|---|

| Recozimento | Maximizar maciez e ductilidade | Resfriamento lento no forno |

| Normalização | Refinar estrutura de grãos e uniformidade | Resfriamento ao ar |

| Endurecimento (Têmpera) | Alcançar dureza máxima | Resfriamento rápido (têmpera) |

| Revenimento | Aumentar tenacidade após endurecimento | Reaquecimento a baixa temperatura |

| Cementação | Criar superfície dura e núcleo tenaz | Modificação química da superfície |

Pronto para alcançar propriedades de material precisas em seu laboratório? O processo de tratamento térmico correto é crítico para o sucesso de sua aplicação. A KINTEK é especializada no fornecimento de fornos de laboratório e equipamentos de alta qualidade necessários para recozimento, endurecimento, revenimento precisos e muito mais. Nossas soluções ajudam você a controlar todas as variáveis para garantir resultados consistentes e confiáveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de tratamento térmico de metais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que um forno mufla deve ser acoplado a um cadinho selado? Análise Precisa de Matéria Volátil de Biomassa Explicada

- Qual é a diferença entre um forno de caixa e um forno mufla? Escolha o forno de laboratório certo para sua aplicação

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade

- Qual é a diferença entre um forno mufla e um forno de laboratório? Escolha a ferramenta de alta temperatura certa

- Qual é o propósito do forno mufla? Alcançar Processamento de Alta Temperatura Livre de Contaminantes