Em sua essência, um forno mufla é definido por três características principais: uma câmara de aquecimento isolada que separa o material da fonte de calor, a capacidade de atingir altas temperaturas rápidas e uniformes, e um sistema de controle preciso. Este design garante que o material aquecido permaneça livre de contaminação por subprodutos de combustão ou contato direto com os elementos de aquecimento.

O propósito essencial de um forno mufla não é simplesmente gerar calor, mas criar um ambiente de alta temperatura excepcionalmente limpo, controlado e uniforme. Sua principal característica — a câmara isolada ou "mufla" — é o que torna essa precisão possível.

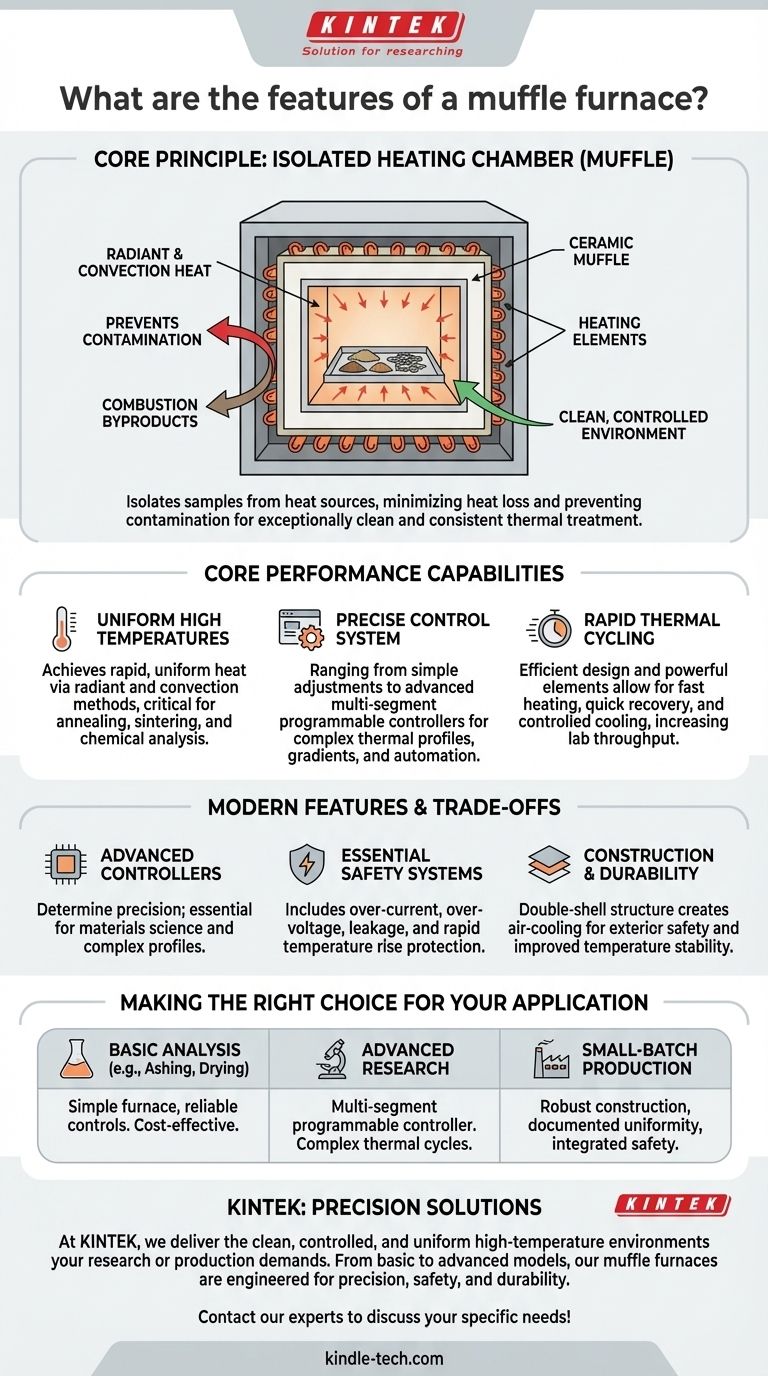

O Princípio Definidor: Aquecimento Isolado

A característica mais fundamental de um forno mufla é a separação física entre a fonte de calor e o material a ser processado. Isso é realizado pela própria "mufla".

O que é a "Mufla"?

A mufla é uma câmara interna, geralmente feita de material refratário de alta temperatura, como cerâmica. Esta câmara abriga as amostras e atua como uma barreira, impedindo o contato direto com os elementos de aquecimento.

Este material isolado também minimiza a perda de calor, contribuindo para a eficiência energética do forno e sua capacidade de manter temperaturas estáveis.

Prevenção de Contaminação

Em fornos tradicionais a combustível, os subprodutos da combustão podem contaminar os materiais que estão sendo aquecidos. O design da câmara selada do forno mufla impede que esses contaminantes cheguem à amostra.

Nos modernos fornos mufla elétricos, essa característica é ainda mais acentuada. Como não há combustão, o objetivo principal é isolar a amostra dos próprios elementos de aquecimento, que poderiam degradar ou reagir com o material.

Garantindo Calor Uniforme

A câmara é projetada para aquecer os materiais de forma homogênea. Ela utiliza uma combinação de calor radiante das paredes da câmara e calor de convecção do ar interno.

Isso garante que toda a peça de trabalho receba um tratamento térmico consistente, o que é fundamental para aplicações como recozimento, sinterização ou análise química.

Capacidades de Desempenho Central

Além de sua estrutura básica, um forno mufla é caracterizado por seu desempenho, que é ditado por seus elementos de aquecimento e sistema de controle.

Operação em Alta Temperatura

Fornos mufla são projetados para trabalho rápido e em altas temperaturas. Eles frequentemente usam elementos de aquecimento elétricos potentes, como fios de resistência, hastes de carbeto de silício ou hastes de silício-molibdênio para atingir suas temperaturas alvo rapidamente.

Controle Avançado de Temperatura

O sistema de controle é uma característica crítica. Modelos básicos permitem ajustes simples de temperatura e tempo.

Fornos mais avançados apresentam controladores programáveis sofisticados de múltiplos segmentos. Esses sistemas permitem que os usuários projetem ciclos complexos de aquecimento e resfriamento, planejem gradientes térmicos e até automatizem experimentos com recursos de controle remoto.

Ciclo Térmico Rápido

Um design de gabinete eficiente combinado com elementos de aquecimento potentes permite aquecimento rápido, recuperação de temperatura após a abertura da porta e resfriamento controlado. Essa capacidade é essencial tanto para pesquisa quanto para ambientes de produção em pequenos lotes onde o tempo é um fator.

Entendendo as Compensações e Recursos Modernos

Ao avaliar um forno mufla, seus recursos modernos e a capacidade do controlador são frequentemente os fatores decisivos.

A Importância do Controlador

A precisão do seu trabalho está diretamente ligada à qualidade do controlador. Um forno com um controlador digital simples é adequado para tarefas básicas como incineração, mas não pode realizar perfis térmicos complexos exigidos para ciência de materiais ou cerâmicas avançadas. O controlador muitas vezes representa uma parte significativa do custo e utilidade do forno.

Sistemas de Segurança Essenciais

Fornos modernos são construídos com protocolos de segurança robustos. As principais características a serem observadas incluem proteção contra sobrecorrente e sobretensão, que protegem os componentes elétricos.

A proteção contra vazamento é crítica para a segurança do operador, enquanto a proteção contra aumento rápido de temperatura pode evitar danos ao forno e às amostras internas em caso de falha do sistema de controle.

Construção e Durabilidade

Muitos designs contemporâneos utilizam uma estrutura de dupla carcaça. Isso cria uma camada de resfriamento a ar entre a câmara interna e o gabinete externo, mantendo o exterior seguro ao toque e melhorando a estabilidade da temperatura.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno mufla requer a correspondência de seus recursos ao seu objetivo específico, pois especificações excessivas ou insuficientes podem ser um erro custoso.

- Se seu foco principal for análise básica de materiais (ex: incineração, secagem): Um forno simples com controle confiável de tempo e temperatura é suficiente e econômico.

- Se seu foco principal for pesquisa avançada ou desenvolvimento de processos: Você precisa de um modelo com um controlador programável de múltiplos segmentos para executar ciclos térmicos complexos e garantir repetibilidade.

- Se seu foco principal for produção em pequenos lotes: Priorize construção robusta, uniformidade de temperatura documentada e sistemas de segurança integrados para operação diária confiável e segura.

Compreender essas características centrais permite que você selecione uma ferramenta que ofereça o aquecimento preciso, limpo e repetível que seu trabalho exige.

Tabela de Resumo:

| Característica Principal | Descrição | Benefício Primário |

|---|---|---|

| Câmara de Aquecimento Isolada | Mufla interna selada separa as amostras da fonte de calor | Previne contaminação, garante processamento limpo |

| Altas Temperaturas Uniformes | Aquecimento radiante e por convecção para tratamento térmico consistente | Resultados confiáveis para recozimento, sinterização, incineração |

| Sistema de Controle Preciso | Controladores programáveis para ciclos térmicos complexos | Experimentos repetíveis e automação de processos |

| Ciclo Térmico Rápido | Elementos de aquecimento potentes para aquecimento/resfriamento rápidos | Aumento da eficiência do laboratório e produtividade |

| Sistemas de Segurança Avançados | Proteção contra sobretemperatura, sobrecorrente e vazamento | Operação segura tanto para usuários quanto para equipamentos |

Pronto para aprimorar as capacidades do seu laboratório com um forno mufla de precisão?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório que oferecem o ambiente de alta temperatura limpo, controlado e uniforme que sua pesquisa ou produção exige. Quer você precise de incineração básica ou ciclos térmicos avançados, nossos fornos mufla são projetados para precisão, segurança e durabilidade.

Deixe-nos ajudá-lo a selecionar o forno perfeito para sua aplicação:

- Análise Básica de Materiais: Modelos econômicos com controle de temperatura confiável

- Pesquisa Avançada: Controladores programáveis para perfis térmicos complexos

- Produção em Pequenos Lotes: Sistemas robustos com uniformidade de temperatura documentada

Contate nossos especialistas hoje para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem trazer precisão e confiabilidade aos seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que faz um forno mufla? Obtenha processamento de alta temperatura puro e livre de contaminação

- O que é taxa de aquecimento (ramp rate) e como isso afeta a medição do ponto de fusão? Domine a chave para uma análise térmica precisa

- Como manter um forno mufla? Garanta Confiabilidade e Segurança a Longo Prazo

- O que deve ser considerado ao realizar a determinação do ponto de fusão? Garanta a Identificação Precisa do Composto e a Avaliação da Pureza

- Quais são as regras de segurança para todos os processos de aquecimento no laboratório? Um Guia para Prevenção de Acidentes