A qualidade de uma peça sinterizada não é acidental; é um resultado direto do controle cuidadoso de várias variáveis chave do processo. Os fatores mais críticos que afetam a sinterização são a temperatura, o tempo, a pressão externa e as propriedades intrínsecas do próprio pó, como tamanho e composição da partícula. As condições atmosféricas durante o processo também são um fator determinante crucial.

A sinterização é fundamentalmente um processo de difusão atômica, transformando um pó em um sólido denso. Cada fator de influência atua como uma alavanca para controlar a taxa e a extensão dessa transformação, impactando diretamente a resistência, a densidade e a integridade estrutural do produto final.

As Alavancas Centrais da Sinterização

A sinterização é impulsionada pela energia térmica e pelo contato físico. Os principais parâmetros do processo são os botões que você gira para controlar o resultado.

Temperatura: O Motor da Difusão

A temperatura é o fator mais importante na sinterização. Ela fornece a energia térmica necessária para que os átomos migrem através das fronteiras das partículas individuais, fundindo-as.

Os requisitos de temperatura são extremamente rigorosos. Em muitos processos industriais, a temperatura do forno não pode desviar mais de ±3°C a ±5°C do alvo.

Pouco calor resulta em uma ligação incompleta, deixando uma peça porosa e fraca. Calor excessivo pode causar crescimento de grão indesejado, fusão ou distorção do componente.

Tempo: Permitindo que o Processo se Desenrole

A sinterização não é um evento instantâneo. Uma duração específica na temperatura de pico, conhecida como tempo de sinterização ou "tempo de imersão" (soak time), é necessária para permitir que o processo de difusão se complete.

Essa duração dá tempo suficiente para que os átomos viajem e preencham os vazios entre as partículas, que é como a peça atinge sua densidade final.

Pressão: Forçando o Contato Físico

A pressão desempenha um papel crítico ao aprimorar o rearranjo das partículas e melhorar os pontos de contato onde a difusão ocorre.

Isso é frequentemente aplicado durante uma fase inicial de compactação, onde uma prensa hidráulica molda o pó em um molde e matriz. O resultado é uma peça "verde" frágil que tem integridade suficiente para ser movida para o forno de sinterização. A aplicação de pressão durante a própria sinterização (como na prensagem a quente) pode acelerar drasticamente a densificação.

Propriedades do Material: As Condições Iniciais

As características da matéria-prima estabelecem a base para todo o processo. Você não pode obter um resultado de alta qualidade a partir de uma entrada mal especificada.

Tamanho da Partícula: A Vantagem da Área de Superfície

Partículas menores sinterizam de forma mais eficaz e em temperaturas mais baixas. Isso ocorre porque elas têm uma relação área de superfície para volume muito maior.

Essa alta área de superfície cria uma poderosa força motriz termodinâmica para que as partículas se liguem, pois reduz a energia superficial total do sistema.

Composição: A Receita para o Sucesso

A composição química do pó dita seu comportamento de sinterização. Um pó homogêneo e puro sinterizará de forma mais previsível do que um pó misturado ou contaminado.

Ao criar ligas ou compósitos, as diferentes temperaturas de sinterização e taxas de difusão de cada material constituinte devem ser gerenciadas cuidadosamente para obter um produto final uniforme.

Controles Ambientais e de Processo

O ambiente em que a sinterização ocorre pode habilitar ou inibir o processo.

Atmosfera: Prevenindo Reações Indesejadas

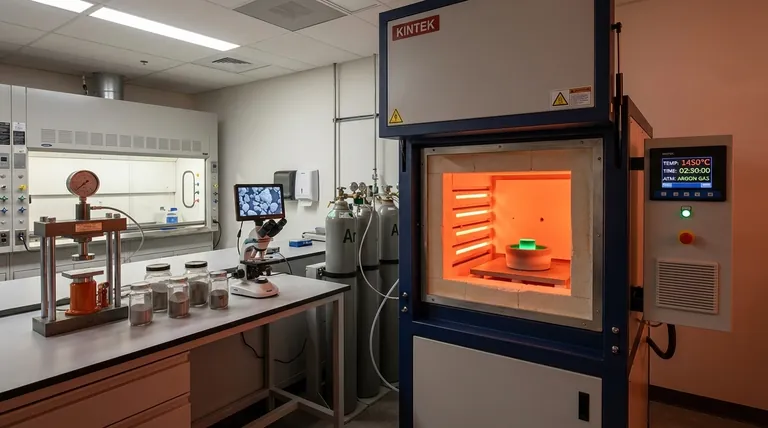

A composição do gás dentro do forno é crítica, especialmente para metais. A sinterização é frequentemente realizada em vácuo ou em atmosfera de gás inerte (como argônio).

Essa atmosfera controlada evita a oxidação e outras reações químicas que interfeririam na ligação atômica entre as partículas, garantindo a pureza e a integridade do material final.

Taxa de Aquecimento: O Ritmo da Transformação

A velocidade com que o material é levado à sua temperatura máxima de sinterização pode influenciar a densidade final e a microestrutura.

Uma taxa de aquecimento controlada permite a queima uniforme de quaisquer ligantes usados durante a fase inicial de prensagem e ajuda a prevenir o choque térmico, que poderia rachar a peça antes que ela esteja totalmente densificada.

Entendendo os Compromissos

Otimizar o processo de sinterização sempre envolve equilibrar fatores concorrentes. Entender esses compromissos é fundamental para alcançar um resultado bem-sucedido.

Densidade vs. Tamanho do Grão

Buscar a densidade máxima usando temperaturas muito altas ou tempos de sinterização longos pode levar ao crescimento de grão excessivo. Embora a peça possa ser densa, grãos grandes podem frequentemente tornar o material mais quebradiço, reduzindo sua tenacidade.

Velocidade vs. Uniformidade

Métodos avançados como a Sinterização por Plasma de Faísca (SPS) podem reduzir drasticamente o tempo de processamento. No entanto, o aquecimento rápido pode, às vezes, introduzir tensões internas ou resultar em uma densificação menos uniforme em comparação com métodos convencionais mais lentos, especialmente em geometrias complexas.

Custo vs. Desempenho

Alcançar o mais alto desempenho — densidade máxima, estrutura de grão fina e alta pureza — geralmente requer insumos e processos mais caros. Pós mais finos, equipamentos de alta pressão e fornos de alto vácuo aumentam significativamente os custos. A chave é adequar os parâmetros do processo aos requisitos de desempenho reais da aplicação.

Otimizando a Sinterização para o Seu Objetivo

A combinação ideal de fatores depende inteiramente das propriedades desejadas do componente final.

- Se seu foco principal é densidade e resistência máximas: Priorize tamanhos de partícula mais finos, pressão externa suficiente e otimização da temperatura logo abaixo do ponto de fusão do material.

- Se seu foco principal é controlar a microestrutura (por exemplo, tamanho do grão): Equilibre cuidadosamente temperatura e tempo; uma temperatura ligeiramente mais baixa por uma duração mais longa pode aumentar a densidade enquanto limita o crescimento do grão.

- Se seu foco principal é processar materiais reativos (por exemplo, titânio): Sua prioridade absoluta é a atmosfera do forno; um vácuo de alta qualidade ou um ambiente de gás inerte puro é inegociável para evitar contaminação.

- Se seu foco principal é a eficiência de custo para peças menos críticas: Use sinterização convencional com pós maiores e mais acessíveis, concentrando-se em encontrar a temperatura e o tempo mínimos necessários para atender às especificações da peça.

Em última análise, dominar a sinterização reside em entender como esses fatores interagem para transformar de forma confiável um pó solto em um componente sólido projetado com precisão.

Tabela de Resumo:

| Fator | Papel Principal na Sinterização | Impacto na Peça Final |

|---|---|---|

| Temperatura | Fornece energia para a difusão atômica | Crítica para a densidade; muito baixa = fraca, muito alta = distorção |

| Tempo | Permite que o processo de difusão se complete | Determina a densidade e uniformidade finais |

| Pressão | Aumenta o contato entre partículas e a densificação | Aumenta a resistência, acelera o processo |

| Tamanho da Partícula | Maior área de superfície impulsiona a ligação | Partículas menores sinterizam melhor em temperaturas mais baixas |

| Atmosfera | Previne oxidação e contaminação | Garante a pureza e integridade do material |

Pronto para otimizar seu processo de sinterização para resultados superiores?

Os fatores de temperatura, tempo e atmosfera exigem controle preciso, e é aí que equipamentos especializados fazem a diferença. Na KINTEK, somos especializados em fornos de laboratório de alto desempenho, prensas e consumíveis projetados especificamente para as necessidades exigentes da sinterização de materiais.

Nós fornecemos as ferramentas confiáveis que você precisa para:

- Alcançar controle preciso de temperatura (±3°C) para resultados consistentes

- Manter atmosferas críticas de vácuo ou gás inerte

- Processar materiais reativos como titânio sem contaminação

Não deixe os resultados da sua sinterização ao acaso. Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem ajudá-lo a obter componentes sinterizados mais densos, fortes e confiáveis.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as funções primárias de um forno de laboratório na síntese de MnO2-GAC? Otimize a Preparação do Seu Catalisador

- Qual é o papel de um forno de laboratório no pré-tratamento de revestimentos cerâmicos PEO? Garanta a Estabilização Precisa do Eletrólito

- Qual o papel de um forno mufla de laboratório na decomposição de filmes finos de óxido de rutênio? Aprimorar a Cristalinidade do Filme

- O que faz a desaglomeração (debinding)? Desvende a Chave para o Sucesso na Fabricação de Peças Metálicas e Cerâmicas

- Como um forno de sinterização de alta temperatura influencia os pellets LAGP do tipo NASICON? Otimize seu eletrólito sólido

- A cinza é normalmente usada para determinar o teor de minerais nos alimentos? O Método Padrão para Análise Mineral Total

- Que opções avançadas podem ser configuradas para um forno de laboratório? Transforme seu forno em uma ferramenta orientada a dados

- Qual é a diferença entre um forno de ar quente e um forno mufla? Escolha a Ferramenta Certa para o Seu Processo Térmico