Em resumo, a porosidade das peças cerâmicas é determinada por três fatores principais: a composição da massa cerâmica, a temperatura máxima a que é queimada e o tempo em que é mantida nessa temperatura. Estes elementos controlam coletivamente o grau de vitrificação — o processo em que as partículas de argila derretem, se fundem e formam vidro, que por sua vez sela os poros dentro do corpo cerâmico.

O desafio central no controle da porosidade cerâmica não é apenas escolher os materiais certos, mas gerenciar com precisão o processo de queima. Você está essencialmente controlando quanta da massa cerâmica se transforma em vidro, com o objetivo de equilibrar a porosidade com outras propriedades críticas, como resistência e resistência ao choque térmico.

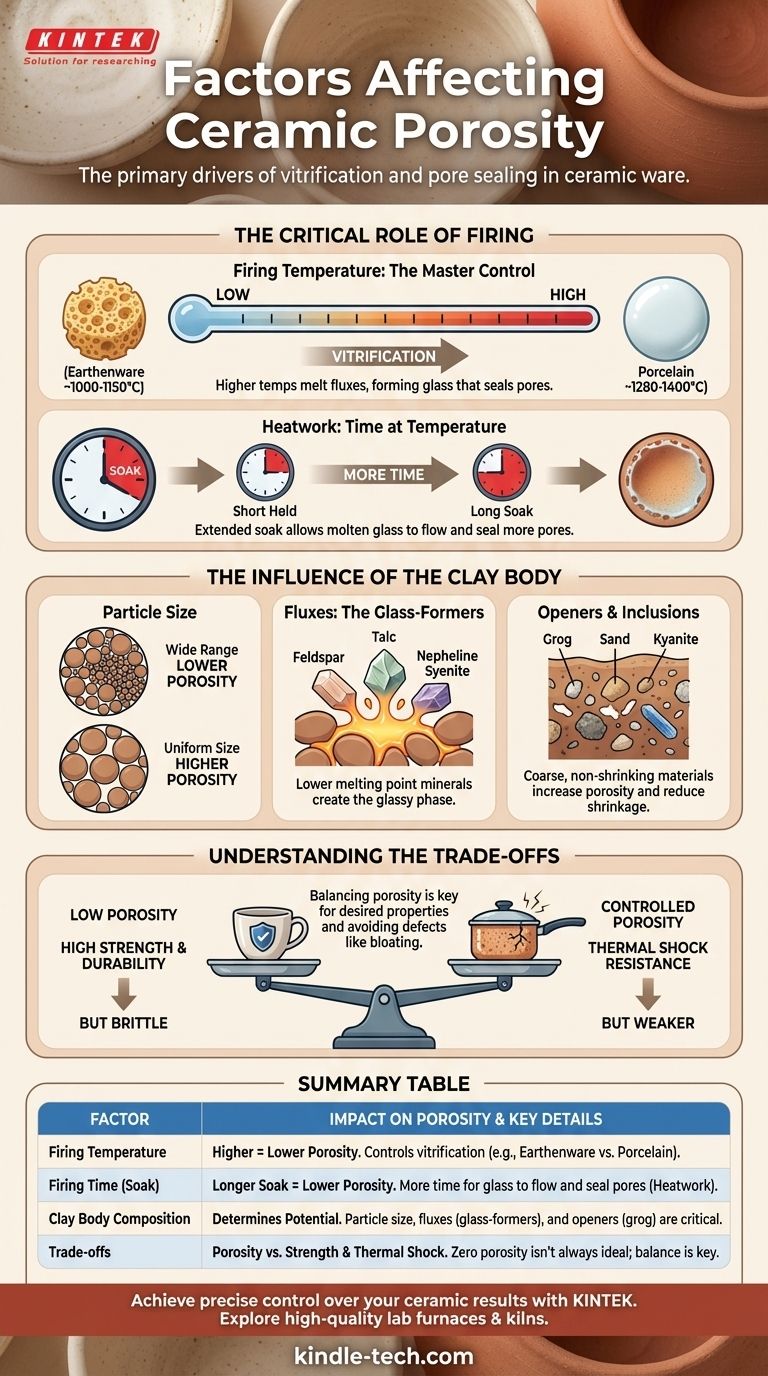

O Papel Crítico da Queima

O ciclo de queima é o fator mais significativo que você pode controlar para influenciar a porosidade final de uma peça. Não se trata apenas da temperatura máxima do forno, mas de como o calor é aplicado ao longo do tempo.

Temperatura de Queima: O Controle Mestre

A temperatura máxima atingida durante a queima tem o impacto mais direto na porosidade. À medida que as temperaturas sobem, minerais específicos na massa cerâmica, chamados fundentes (fluxes), começam a derreter e a formar vidro líquido.

Este vidro flui para os vazios entre as partículas mais refratárias (resistentes ao calor), aproximando-as e selando os poros. Temperaturas mais altas criam mais vidro líquido, resultando em um corpo mais denso e menos poroso.

- Faiança (Earthenware): Queimada a temperaturas baixas (aprox. 1000-1150°C), sofre vitrificação mínima e permanece altamente porosa (10-15% de absorção de água).

- Grés (Stoneware): Queimado a temperaturas mais altas (aprox. 1200-1300°C), torna-se parcial ou totalmente vitrificado, tornando-se muito resistente e minimamente poroso (0,5-2% de absorção de água).

- Porcelana (Porcelain): Queimada às temperaturas mais altas (aprox. 1280-1400°C), torna-se totalmente vitrificada e translúcida, com porosidade quase zero (<0,5% de absorção).

Trabalho de Calor (Heatwork): É o Tempo em Temperatura

Trabalho de Calor (Heatwork) é o efeito combinado de temperatura e tempo. Uma peça cerâmica mantida em sua temperatura máxima por um período prolongado (uma "imersão" ou "patamar") ficará mais vitrificada do que uma peça levada à mesma temperatura e resfriada imediatamente.

Este período de imersão dá ao vidro fundido mais tempo para fluir, amadurecer e selar os poros restantes, reduzindo efetivamente a porosidade.

A Influência da Massa Cerâmica

A receita da própria argila pré-determina seu potencial de vitrificação. Ingredientes diferentes desempenham papéis específicos ao promover ou inibir o selamento dos poros.

Tamanho da Partícula

Uma massa cerâmica com uma ampla gama de tamanhos de partículas se compactará mais densamente em seu estado não queimado (verde). As partículas menores preenchem as lacunas entre as maiores, deixando menos espaço vazio para ser preenchido durante a queima e resultando em menor porosidade final.

Fundentes: Os Formadores de Vidro

Fundentes são minerais como o feldspato, nefelina sienito ou talco que possuem um ponto de fusão mais baixo que a argila. Eles são os primeiros ingredientes a derreter no forno, criando a fase vítrea que une todo o resto.

Aumentar a quantidade de fundente em uma massa cerâmica permitirá que ela se torne densa e não porosa a uma temperatura mais baixa.

Aberturas e Inclusões

Materiais como grog (argila pré-queimada e moída), areia ou cianita são adicionados a uma massa cerâmica para aumentar sua porosidade e reduzir o encolhimento. Estas partículas grossas e não retráteis criam uma estrutura mais aberta e resistem ao processo de vitrificação.

Esta porosidade controlada pode ser altamente desejável, pois melhora as propriedades de secagem da argila e sua capacidade de resistir ao choque térmico.

Entendendo as Compensações (Trade-offs)

Manipular a porosidade é sempre um ato de equilíbrio. Reduzir a porosidade a zero nem sempre é o resultado ideal, pois pode afetar negativamente outras propriedades desejadas.

Porosidade vs. Resistência

Geralmente, à medida que a porosidade diminui, a resistência mecânica e a durabilidade das peças cerâmicas aumentam. A ligação vítrea em um corpo totalmente vitrificado, como a porcelana, torna-o incrivelmente forte e resistente a lascas. A faiança porosa, por outro lado, é muito mais fraca.

Porosidade vs. Resistência ao Choque Térmico

Um corpo completamente denso e vitrificado pode ser quebradiço e propenso a rachaduras quando submetido a mudanças rápidas de temperatura. Os pequenos vazios vazios em um corpo ligeiramente mais poroso (muitas vezes um que contém grog) podem atuar como "arrestadores de trincas", impedindo que uma microfratura se propague através da peça. É por isso que corpos para utensílios de cozinha e raku são intencionalmente projetados com alguma porosidade.

O Perigo da Queima Excessiva (Over-firing)

Forçar uma massa cerâmica além de seu ponto ideal de maturação na busca por porosidade zero pode levar ao inchaço (bloating). Gases presos dentro do corpo em fusão se expandem, criando grandes bolhas e vazios. Isso ironicamente aumenta a porosidade geral e enfraquece severamente a estrutura, muitas vezes arruinando a peça.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a porosidade ideal é determinada pela função pretendida da peça cerâmica.

- Se o seu foco principal for segurança alimentar e durabilidade (louças, canecas): Procure a vitrificação total usando uma massa de grés ou porcelana e queimando-a em sua temperatura de maturação correta.

- Se o seu foco principal for resistência ao choque térmico (utensílios de cozinha, pedras para pizza): Use uma massa cerâmica especializada contendo grog ou outros temperos para manter um nível controlado de porosidade.

- Se o seu foco principal for decorativo ou hortícola (esculturas, vasos): Uma massa de faiança de baixa queima é perfeitamente adequada, pois sua alta porosidade não é uma desvantagem funcional e pode até ser benéfica para as raízes das plantas.

- Se você precisa de uma superfície à prova d'água em um corpo poroso: Confie em um esmalte bem ajustado que forma uma camada vítrea impermeável sobre a faiança, mas esteja ciente de que quaisquer rachaduras ou lascas no esmalte exporão a argila absorvente por baixo.

Ao entender esses fatores interconectados, você pode passar de simplesmente seguir uma receita para fazer escolhas intencionais que produzem peças cerâmicas fortes, bonitas e funcionais.

Tabela Resumo:

| Fator | Impacto na Porosidade | Detalhes Chave |

|---|---|---|

| Temperatura de Queima | Temperatura mais alta = menor porosidade | Controla a vitrificação; ex: Faiança (porosa) vs. Porcelana (densa). |

| Tempo de Queima (Imersão) | Imersão mais longa = menor porosidade | Mais tempo para o vidro fluir e selar os poros (trabalho de calor). |

| Composição da Massa | Determina a porosidade potencial | Tamanho da partícula, fundentes (ex: feldspato) e aberturas (ex: grog) são críticos. |

| Compensações | Porosidade vs. Resistência e Choque Térmico | Zero porosidade nem sempre é o ideal; o equilíbrio é fundamental para a funcionalidade. |

Alcance controle preciso sobre seus resultados cerâmicos com a KINTEK. Seja você um artista de estúdio, um oleiro de produção ou um laboratório de pesquisa, o equipamento certo é essencial para dominar os ciclos de queima e o comportamento do material. A KINTEK é especializada em fornos de laboratório, fornos cerâmicos e consumíveis de alta qualidade projetados para confiabilidade e precisão. Deixe nossa experiência ajudá-lo a aperfeiçoar seu processo — contate nossos especialistas hoje para discutir suas necessidades específicas e encontrar a solução ideal para seu trabalho cerâmico.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens e desvantagens da sinterização? Um Guia para a Fabricação de Alto Desempenho

- Como você controla um forno mufla? Domine o Controle Preciso de Temperatura para o Seu Laboratório

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade

- Como devem ser manuseados os produtos e o líquido residual após um experimento? Garanta a segurança e a conformidade do laboratório

- O que afeta a faixa de fusão? Compreenda o Papel Crítico da Pureza e da Estrutura