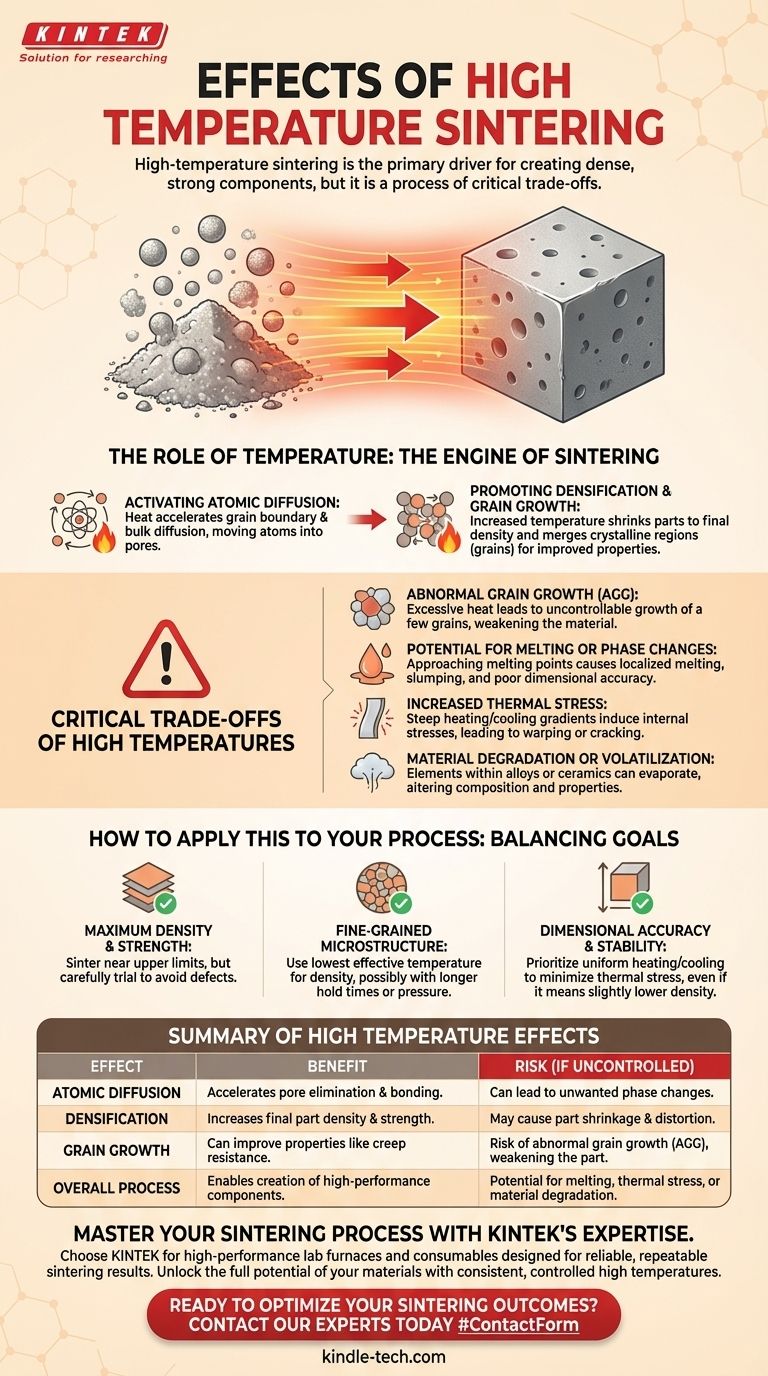

A sinterização a alta temperatura é o principal motor para a criação de componentes densos e fortes, mas é um processo de trocas críticas. Embora as temperaturas elevadas forneçam a energia necessária para que as partículas se fundam, exceder a temperatura ideal para um determinado material pode introduzir defeitos significativos, como crescimento anormal de grãos, fusão ou estresse térmico, que comprometem severamente o desempenho da peça final.

O objetivo central da sinterização não é simplesmente aplicar calor intenso. É controlar com precisão a temperatura para ativar os mecanismos específicos de difusão atômica que eliminam a porosidade e constroem a resistência, sem desencadear efeitos prejudiciais que criam uma microestrutura fraca ou instável.

O Papel da Temperatura nos Mecanismos de Sinterização

A temperatura é o motor que impulsiona todo o processo de sinterização. Ela fornece a energia térmica necessária para que os átomos se movam, se reorganizem e criem uma massa sólida e coerente a partir do pó solto.

Ativação da Difusão Atômica

A sinterização depende fundamentalmente da difusão, o movimento dos átomos. Temperaturas mais altas aumentam drasticamente a taxa de dois mecanismos chave: difusão de contorno de grão e difusão em massa. Esse movimento atômico é o que permite que o material preencha os espaços vazios (poros) entre as partículas.

Promoção da Densificação

À medida que os átomos se difundem e preenchem os poros, o componente torna-se mais denso. O aumento da temperatura acelera esse processo, reduzindo a porosidade e encolhendo a peça até sua densidade final desejada. Esta é frequentemente a principal razão para o uso de altas temperaturas de sinterização.

Impulsionando o Crescimento de Grãos

À medida que as partículas se ligam e os poros são eliminados, as regiões cristalinas individuais, ou grãos, começam a se fundir e crescer. Esta é uma consequência natural e muitas vezes desejável da sinterização, pois pode melhorar certas propriedades mecânicas, como a resistência à fluência (creep).

As Trocas Críticas das Altas Temperaturas

Embora o calor seja necessário, a temperatura excessiva é uma das fontes mais comuns de falha na sinterização. Aumentar a temperatura demais introduz uma nova série de problemas que podem anular quaisquer benefícios.

O Risco de Crescimento Anormal de Grãos (CAG)

Se a temperatura for muito alta ou mantida por muito tempo, alguns grãos podem crescer descontroladamente, consumindo seus vizinhos menores. Isso cria uma microestrutura não uniforme com pontos fracos e grandes que reduzem drasticamente a resistência e a confiabilidade do material.

Potencial de Fusão ou Mudanças de Fase

Todo material tem um ponto de fusão. À medida que a temperatura de sinterização se aproxima desse limite, corre-se o risco de fusão localizada, também conhecida como formação de fase líquida. Isso pode fazer com que o componente se deforme, perca sua forma e tenha má precisão dimensional. Também pode desencadear mudanças indesejadas na estrutura cristalina do material.

Aumento do Estresse Térmico

Altas temperaturas exigem rampas de aquecimento e resfriamento mais acentuadas. Isso pode criar gradientes de temperatura significativos dentro da peça, induzindo tensões internas. Essas tensões podem levar à deformação ou, em casos graves, a rachaduras durante ou após o ciclo de resfriamento.

Degradação ou Volatilização do Material

Assim como alguns compostos orgânicos se degradam com o calor, os elementos dentro de uma liga metálica ou compósito cerâmico podem começar a volatilizar (evaporar) em temperaturas excessivamente altas. Isso altera a composição do material e pode arruinar suas propriedades projetadas.

Como Aplicar Isso ao Seu Processo

Escolher a temperatura correta não é uma decisão única; é um equilíbrio ditado pelo seu material e seu objetivo final.

- Se o seu foco principal é alcançar densidade e resistência máximas: Você provavelmente precisará sinterizar perto do limite superior para o seu material, mas deve realizar testes cuidadosamente para identificar o limiar onde o crescimento anormal de grãos ou a fusão começam.

- Se o seu foco principal é manter uma microestrutura de grão fino (para alta dureza ou tenacidade): Sua estratégia deve ser usar a menor temperatura possível que atinja a densidade necessária, muitas vezes exigindo tempos de permanência mais longos ou o uso de técnicas assistidas por pressão.

- Se o seu foco principal é a precisão e estabilidade dimensional: Priorize ciclos de aquecimento e resfriamento uniformes e controlados para minimizar o estresse térmico, mesmo que isso signifique aceitar uma temperatura de pico e densidade ligeiramente mais baixas.

Em última análise, dominar o controle de temperatura é a chave para desbloquear todo o potencial do seu material através do processo de sinterização.

Tabela de Resumo:

| Efeito da Alta Temperatura | Benefício | Risco (se Descontrolado) |

|---|---|---|

| Difusão Atômica | Acelera a eliminação de poros e a ligação | Pode levar a mudanças de fase indesejadas |

| Densificação | Aumenta a densidade e resistência da peça final | Pode causar encolhimento e distorção da peça |

| Crescimento de Grãos | Pode melhorar propriedades como resistência à fluência | Risco de crescimento anormal de grãos (CAG), enfraquecendo a peça |

| Processo Geral | Permite a criação de componentes de alto desempenho | Potencial de fusão, estresse térmico ou degradação do material |

Domine seu processo de sinterização com a experiência da KINTEK.

Escolher a temperatura de sinterização correta é um equilíbrio delicado entre alcançar a densidade máxima e evitar defeitos como crescimento anormal de grãos ou estresse térmico. Se o seu objetivo é a resistência final, uma microestrutura de grão fino ou precisão dimensional superior, o controle preciso do seu equipamento de laboratório é fundamental.

A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para resultados de sinterização confiáveis e repetíveis. Nossas soluções ajudam você a desbloquear todo o potencial de seus materiais, fornecendo as temperaturas altas consistentes e controladas que seu processo exige.

Pronto para otimizar seus resultados de sinterização? Entre em contato com nossos especialistas hoje para discutir como o equipamento da KINTEK pode aprimorar as capacidades do seu laboratório e garantir a integridade de seus componentes sinterizados.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Por que o biocarvão é controverso? Equilibrando a Promessa Climática com os Riscos do Mundo Real

- Por que precisamos usar corretamente alguns dos aparelhos de laboratório? A base da ciência segura e precisa

- Para que serve a deposição física de vapor? Aumente a durabilidade e o desempenho com revestimentos PVD

- Qual é o nível de vácuo de um evaporador térmico? Alcance a Pureza com Alto Vácuo (10⁻⁵ a 10⁻⁷ Torr)

- Qual é a função principal de um forno de laboratório no tratamento de biomassa? Garante Análise Precisa em Base Seca

- Por que um homogeneizador ultrassônico é necessário para a dispersão de nanopartículas na captura de CO2? Obtenha nano fluidos de amina estáveis

- Quais são os benefícios da pirólise de plástico? Desbloqueie Valor do Lixo para uma Economia Circular

- Quais são as vantagens e aplicações do processo de sinterização? Obtenha Peças Fortes e Complexas de Forma Eficiente