Embora seja uma técnica fundamental e amplamente utilizada, a evaporação térmica não está isenta de desvantagens significativas. As suas principais desvantagens são os altos níveis de impureza do filme, a criação de filmes de baixa densidade e uma gama limitada de materiais compatíveis, tornando-a inadequada para aplicações que exigem revestimentos densos e de alta pureza ou a deposição de metais refratários.

O principal compromisso da evaporação térmica é a sua simplicidade e alta taxa de deposição em troca de menor controle sobre a pureza do filme e a qualidade estrutural. Isso a torna ideal para algumas aplicações, mas inviável para outras onde a integridade do material é primordial.

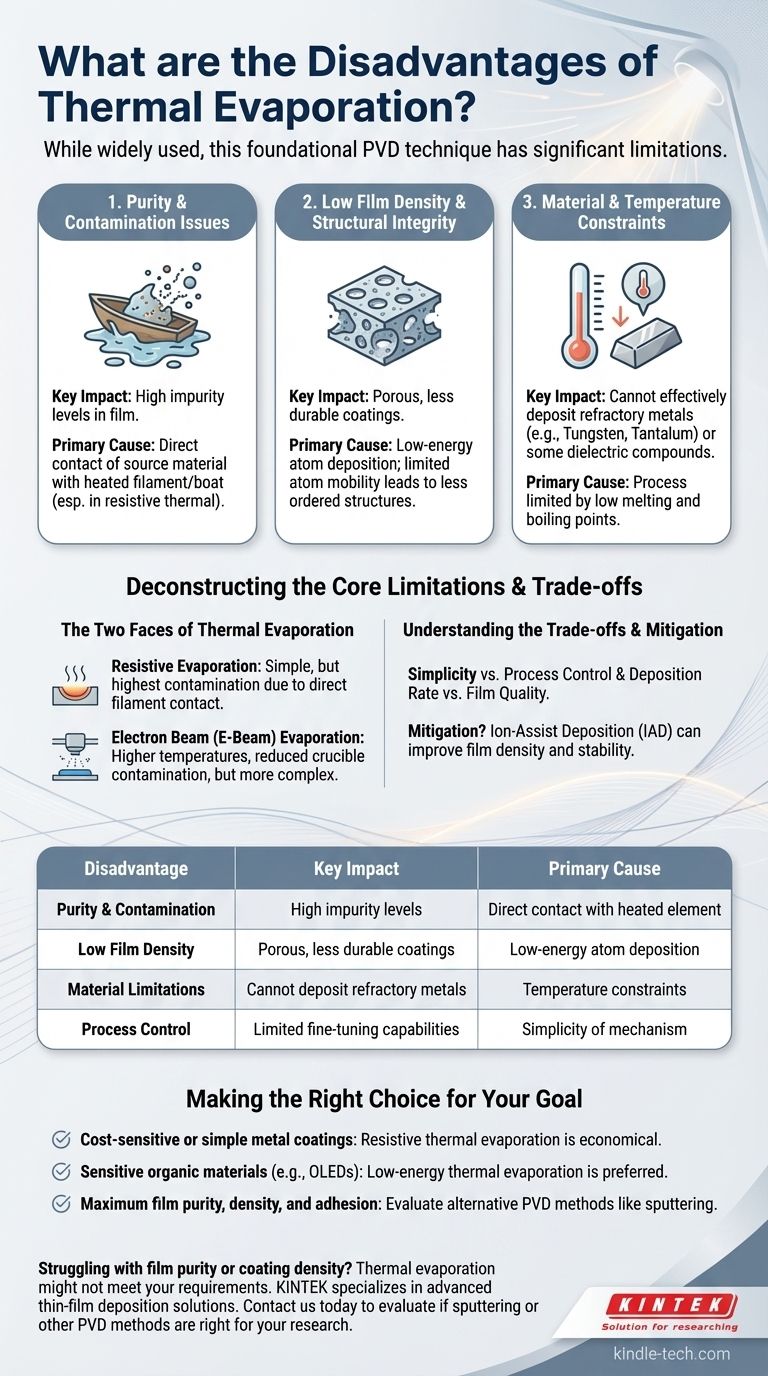

Desvendando as Limitações Centrais

Para entender se a evaporação térmica é adequada para o seu projeto, você deve primeiro entender o "porquê" por trás de suas desvantagens. Estes problemas não são falhas no processo, mas consequências inerentes ao seu mecanismo fundamental.

Questões de Pureza e Contaminação

A desvantagem mais significativa é o potencial de contaminação. Na evaporação térmica resistiva, o material fonte está em contato direto com um filamento aquecido ou "barco", frequentemente feito de tungstênio ou molibdênio.

Em altas temperaturas, o próprio material do barco pode evaporar ligeiramente, incorporando impurezas diretamente no seu filme fino. Isso faz da evaporação térmica um dos métodos menos puros entre as técnicas de Deposição Física de Vapor (PVD).

Densidade do Filme e Integridade Estrutural

Os átomos deixam o material fonte com energia térmica relativamente baixa. Quando chegam ao substrato, eles têm mobilidade limitada para se organizarem em uma estrutura cristalina densa e ordenada.

Isso resulta em filmes que são frequentemente porosos e têm menor densidade em comparação com aqueles criados por processos de maior energia, como a pulverização catódica (sputtering). Embora isso possa ser melhorado com técnicas como o auxílio de íons (ion-assist), a qualidade de base é inerentemente menor. Os filmes também podem apresentar estresse interno moderado.

Restrições de Material e Temperatura

O processo depende do aquecimento de um material até que sua pressão de vapor seja alta o suficiente para a deposição. Isso limita fundamentalmente seu uso a materiais com pontos de fusão e ebulição relativamente baixos.

Metais refratários como tungstênio, tântalo ou molibdênio, que exigem temperaturas extremamente altas para vaporizar, são muito difíceis ou impossíveis de depositar de forma eficaz usando evaporação térmica padrão. Compostos dielétricos também podem ser desafiadores de evaporar estequiometricamente.

As Duas Faces da Evaporação Térmica

É crucial distinguir entre os dois principais tipos de evaporação térmica, pois suas capacidades e desvantagens diferem.

Evaporação Resistiva (Filamento): A Forma Mais Simples

Este é o método clássico e mais direto, onde a corrente é passada através de um filamento resistivo que contém o material fonte.

Sua principal desvantagem é o contato direto entre a fonte e o filamento quente, que é a principal fonte de contaminação. É também o mais limitado em temperatura dos dois métodos.

Evaporação por Feixe de Elétrons (E-Beam): Um Passo à Frente

Neste método, um feixe de elétrons de alta energia é guiado magneticamente para aquecer diretamente o material fonte em um cadinho. Isso permite temperaturas muito mais altas, possibilitando a deposição de uma gama maior de materiais.

Como apenas a superfície superior do material é aquecida, a contaminação pelo cadinho é significativamente reduzida, embora não eliminada. No entanto, os sistemas de feixe de elétrons são mais complexos e caros do que as fontes resistivas simples.

Entendendo os Compromissos

A escolha de um método de deposição é sempre sobre equilibrar fatores concorrentes. As desvantagens da evaporação térmica tornam-se claras quando vistas como compromissos (trade-offs).

Simplicidade vs. Controle do Processo

A evaporação térmica é mecanicamente simples e relativamente barata de implementar. Esta é a sua maior força. No entanto, essa simplicidade tem o custo do controle fino do processo oferecido por sistemas mais complexos como a pulverização catódica magnetron.

Taxa de Deposição vs. Qualidade do Filme

A técnica é capaz de taxas de deposição muito altas, o que é uma grande vantagem para a produção em escala industrial, como a metalização de peças decorativas ou a produção de OLEDs.

Essa velocidade, no entanto, está diretamente ligada à deposição de menor energia que resulta em filmes menos densos. Para aplicações onde a velocidade é mais crítica do que o desempenho final do filme, este é um compromisso aceitável.

Essas Desvantagens Podem Ser Mitigadas?

Sim, até certo ponto. O uso de deposição com auxílio de íons (IAD) pode bombardear o filme em crescimento com íons energéticos, compactando-o e melhorando sua densidade e estabilidade. Além disso, o processamento cuidadoso dos materiais fonte, como pré-fusão ou o uso de tarugos iniciais de alta pureza, pode ajudar a reduzir alguma contaminação.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão se as desvantagens da evaporação térmica são aceitáveis.

- Se o seu foco principal são aplicações sensíveis a custos ou revestimentos metálicos simples: A evaporação térmica resistiva é frequentemente suficiente e altamente econômica para revestimentos decorativos ou contatos elétricos básicos.

- Se o seu foco principal é a deposição de materiais orgânicos sensíveis: A evaporação térmica de baixa energia é uma escolha principal para a fabricação de OLEDs, pois processos de energia mais alta podem danificar as moléculas delicadas.

- Se o seu foco principal é a máxima pureza, densidade e adesão do filme: Você deve avaliar métodos PVD alternativos, como a pulverização catódica (sputtering), pois as limitações inerentes da evaporação térmica provavelmente serão uma barreira significativa.

Compreender esses compromissos fundamentais permite que você selecione a técnica de deposição correta para o seu material específico e objetivos de desempenho.

Tabela de Resumo:

| Desvantagem | Impacto Principal | Causa Primária |

|---|---|---|

| Pureza e Contaminação | Altos níveis de impureza no filme | Contato direto com filamento/barco aquecido |

| Baixa Densidade do Filme | Revestimentos porosos e menos duráveis | Deposição de átomos de baixa energia |

| Limitações de Material | Não consegue depositar metais refratários | Restrições de temperatura do processo de evaporação |

| Controle do Processo | Capacidades limitadas de ajuste fino | Simplicidade do mecanismo de evaporação |

Com dificuldades na pureza do filme ou na densidade do revestimento no seu laboratório? A evaporação térmica pode não estar atendendo aos seus requisitos de desempenho de material. Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para deposição avançada de filmes finos. Nossos especialistas podem ajudá-lo a avaliar se a pulverização catódica (sputtering) ou outros métodos PVD entregariam os revestimentos densos e de alta pureza que sua pesquisa exige. Entre em contato conosco hoje para discutir sua aplicação específica e encontrar a solução certa para as necessidades de filmes finos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão