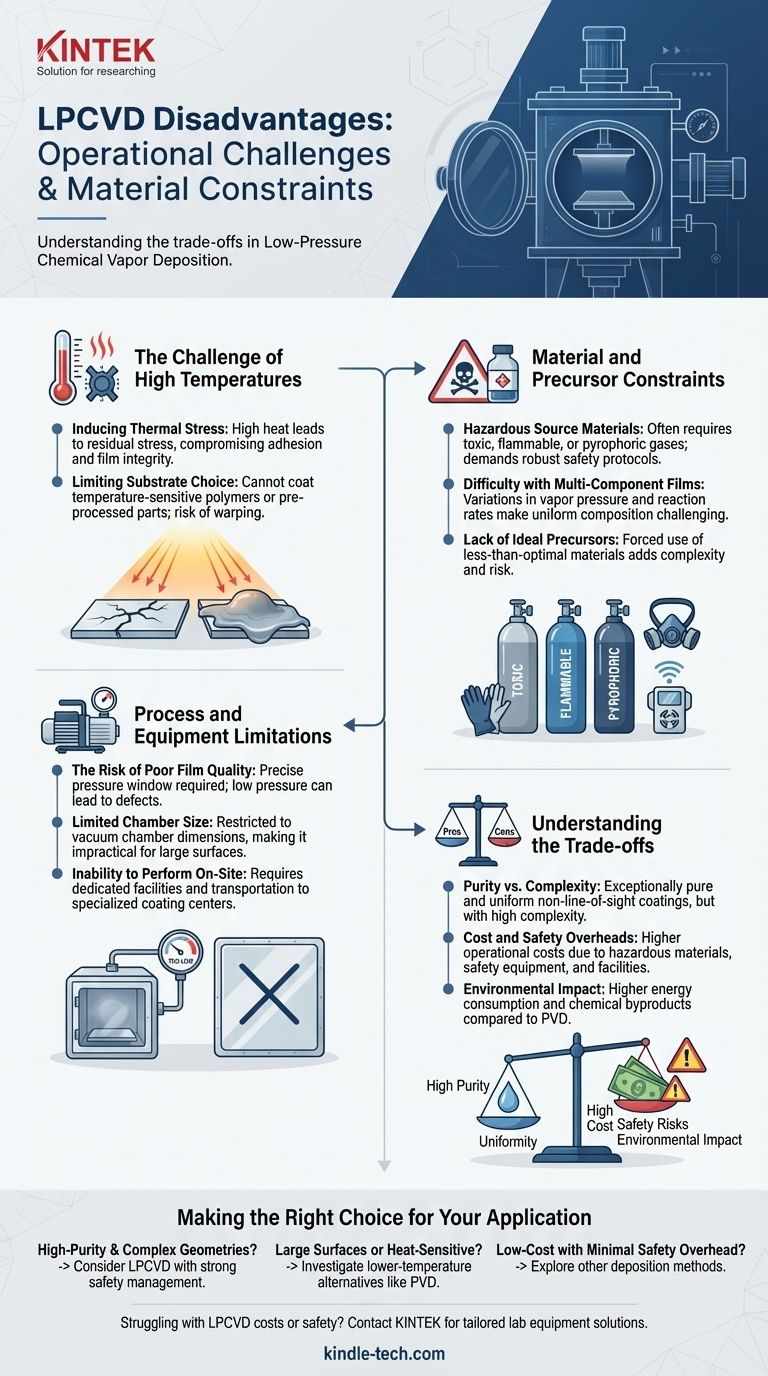

As principais desvantagens da Deposição Química de Vapor de Baixa Pressão (LPCVD) centram-se na sua complexidade operacional e restrições de material. O processo exige altas temperaturas que podem danificar substratos sensíveis, depende de gases precursores que são frequentemente tóxicos ou inflamáveis e apresenta desafios na criação de filmes multicomponentes uniformes. Além disso, se os parâmetros do processo, como a pressão, não forem meticulosamente controlados, isso pode levar a uma má qualidade do filme e a defeitos.

Embora a LPCVD seja valorizada por produzir filmes altamente puros e uniformes, suas principais desvantagens são as altas temperaturas que introduzem estresse térmico e limitam a escolha do substrato, e os encargos inerentes de segurança e custo associados aos seus gases precursores reativos.

O Desafio das Altas Temperaturas

Um dos obstáculos operacionais mais significativos em qualquer processo de CVD, incluindo a LPCVD, é a exigência de calor elevado. Isso cria vários problemas subsequentes que devem ser gerenciados.

Indução de Estresse Térmico

As altas temperaturas necessárias para as reações químicas podem levar a um estresse residual significativo tanto no filme depositado quanto no substrato subjacente. Essa incompatibilidade na expansão térmica pode comprometer a adesão e a integridade mecânica do revestimento.

Limitação da Escolha de Substratos

Muitos materiais, particularmente certos polímeros ou componentes pré-processados, não suportam as altas temperaturas da câmara de CVD. Esse calor pode causar empenamento, derretimento ou outras formas de dano térmico, restringindo severamente os tipos de substratos que podem ser revestidos.

Restrições de Material e Precursores

A qualidade e a composição do filme final dependem inteiramente dos materiais de origem, conhecidos como precursores. Esses materiais introduzem seus próprios desafios.

Materiais de Origem Perigosos

Os precursores de LPCVD são frequentemente gases altamente tóxicos, inflamáveis ou pirofóricos. Isso exige manuseio cuidadoso e protocolos de segurança robustos, incluindo armários de gás especializados, detectores e sistemas de tratamento de exaustão.

Dificuldade com Filmes Multicomponentes

A síntese de filmes com múltiplos componentes é difícil devido a variações na pressão de vapor e nas taxas de reação de diferentes precursores. Isso pode resultar em uma composição de filme heterogênea, onde a proporção elementar desejada não é uniforme em todo o material.

Falta de Precursores Ideais

Para algumas aplicações, um precursor ideal — um que seja altamente volátil, não tóxico e estável — simplesmente não existe. Isso força os engenheiros a trabalhar com materiais menos do que ideais, adicionando complexidade e risco ao processo.

Limitações de Processo e Equipamento

A natureza física do processo LPCVD impõe várias restrições práticas ao seu uso e escalabilidade.

O Risco de Má Qualidade do Filme

Embora o processo seja chamado de "baixa pressão", existe uma janela precisa para operação. Se a pressão for muito baixa, pode afetar negativamente o mecanismo de deposição do filme, levando a uma diminuição da densidade e à formação de defeitos em forma de agulha.

Tamanho Limitado da Câmara

O processo deve ocorrer dentro de uma câmara de vácuo, que tem um tamanho finito. Isso torna difícil e muitas vezes impraticável revestir superfícies muito grandes, limitando a aplicação a componentes menores e individuais.

Incapacidade de Realizar no Local

A LPCVD é um processo industrial complexo que requer uma instalação dedicada. Não pode ser realizada no local, o que significa que todas as peças devem ser transportadas para um centro de revestimento especializado para tratamento.

Compreendendo as Compensações

A escolha de uma tecnologia de deposição exige o equilíbrio de seus benefícios em relação aos seus inconvenientes inerentes. A LPCVD não é exceção.

Pureza vs. Complexidade

A razão para aceitar as desvantagens da LPCVD é sua capacidade de produzir filmes excepcionalmente puros, densos e uniformes. Como é um processo sem linha de visão, ele pode revestir uniformemente componentes com formas altamente complexas, uma área onde outros métodos falham.

Custos Operacionais e de Segurança

O uso de materiais quimicamente ativos e perigosos traduz-se diretamente em custos operacionais mais altos. É necessário um investimento significativo em equipamentos de proteção e segurança necessários para gerenciar esses riscos de forma eficaz.

Impacto Ambiental

Em comparação com tecnologias alternativas como a Deposição Física de Vapor (PVD), os subprodutos químicos e o alto consumo de energia da LPCVD podem torná-la uma opção menos ecológica.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se a LPCVD é adequada, você deve ponderar suas limitações em relação aos seus objetivos técnicos e de negócios primários.

- Se seu foco principal for revestimentos de alta pureza e uniformes em geometrias complexas: A LPCVD é uma forte candidata, mas você deve estar preparado para gerenciar as altas cargas térmicas e os rigorosos protocolos de segurança.

- Se seu foco principal for revestir grandes superfícies ou substratos sensíveis à temperatura: O calor elevado e as limitações de tamanho da câmara da LPCVD a tornam inadequada; você deve investigar alternativas de temperatura mais baixa, como a PVD.

- Se seu foco principal for produção de baixo custo com mínima sobrecarga de segurança: A complexidade e os materiais perigosos inerentes à LPCVD sugerem que você deve explorar outros métodos de deposição.

Em última análise, entender essas desvantagens é a chave para determinar se a qualidade excepcional do filme da LPCVD justifica suas significativas exigências operacionais.

Tabela de Resumo:

| Categoria de Desvantagem | Desafios Principais |

|---|---|

| Altas Temperaturas | Estresse térmico nos substratos, compatibilidade limitada de materiais |

| Material e Precursores | Gases tóxicos/inflamáveis, dificuldade com filmes multicomponentes |

| Processo e Equipamento | Controle preciso de pressão necessário, tamanho limitado da câmara, altos custos operacionais |

| Impacto Ambiental | Maior uso de energia e subprodutos químicos em comparação com alternativas como PVD |

Com dificuldades com os altos custos ou preocupações de segurança da LPCVD? A KINTEK é especializada em equipamentos de laboratório e consumíveis, oferecendo soluções personalizadas para seus desafios de deposição. Nossos especialistas podem ajudá-lo a selecionar alternativas mais seguras e eficientes ou otimizar sua configuração atual. Entre em contato conosco hoje para melhorar a segurança e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

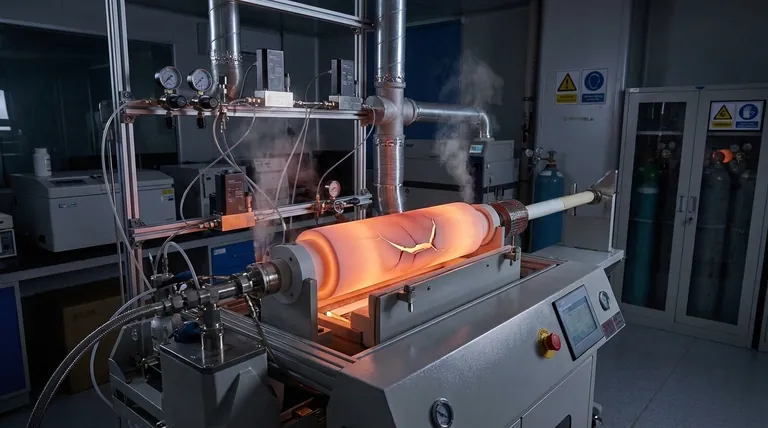

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Quais são as novas direções de P&D para equipamentos LPCVD? Controle Avançado de Tensão e Sistemas Multifuncionais

- O que é o método de deposição química de vapor organometálico? A chave para filmes semicondutores de alta pureza

- O que é o processo de crescimento por deposição química de vapor? Um guia para a construção de filmes finos de alto desempenho

- Quais são as matérias-primas para o diamante CVD? Do Gás Metano a Cristais Perfeitos

- O que é deposição atômica de camadas (ALD) de metais? Alcance precisão em escala atômica para seus filmes finos

- Como fabricar diamante CVD? Um Guia para o Cultivo de Diamantes Criados em Laboratório

- Qual é o papel do argônio na pulverização catódica? A chave para uma deposição de filmes finos eficiente e de alta pureza