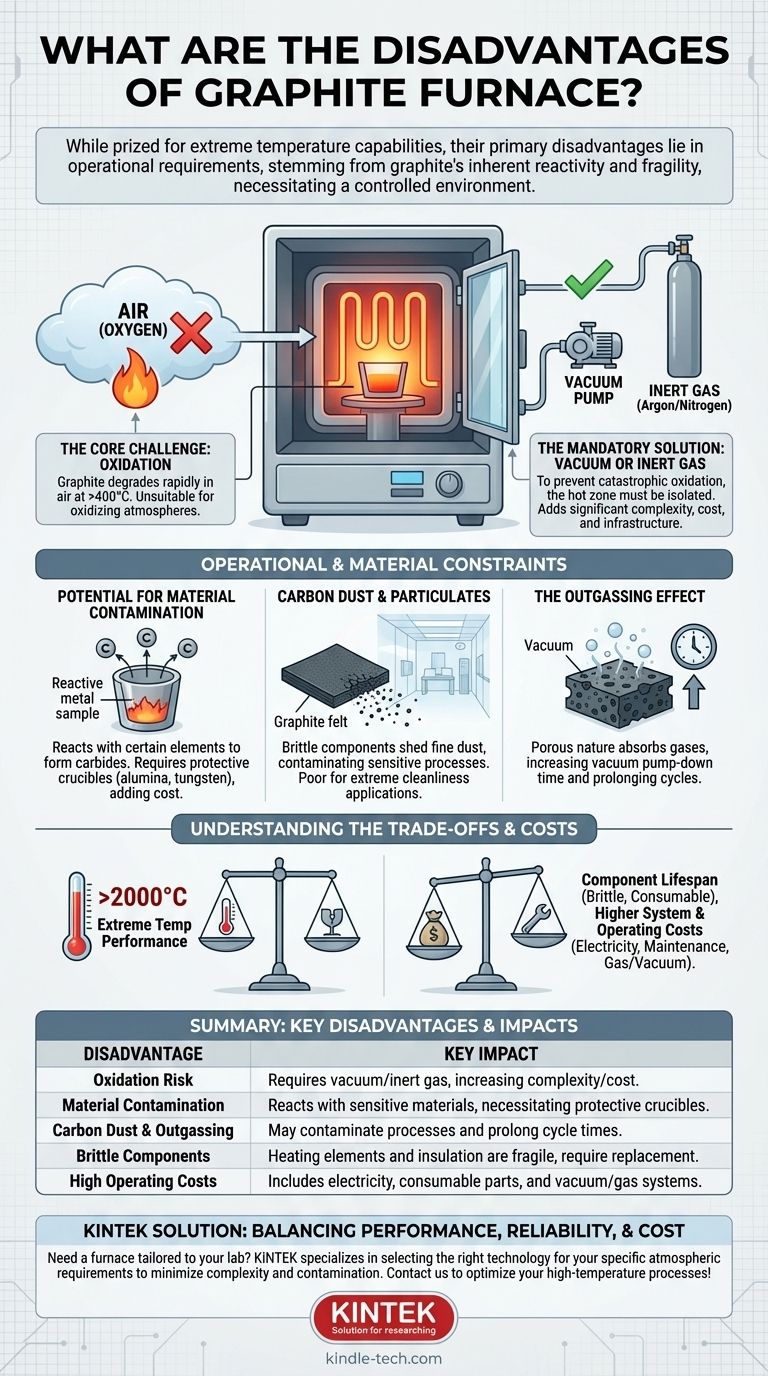

Embora sejam valorizados por suas capacidades de temperatura extrema, as principais desvantagens dos fornos de grafite não residem no seu desempenho, mas sim nos seus requisitos operacionais. Os inconvenientes centrais decorrem da reatividade inerente do grafite com o oxigênio em altas temperaturas, seu potencial de interação química com certos materiais e a fragilidade de seus componentes. Esses fatores exigem um ambiente operacional controlado, o que adiciona complexidade e custo significativos.

O desempenho excepcional em alta temperatura de um forno de grafite está fundamentalmente ligado a uma troca crítica: ele deve operar dentro de uma atmosfera protetora de vácuo ou gás inerte. Este requisito é a fonte de suas principais desvantagens, introduzindo desafios na compatibilidade de materiais, controle de contaminação e custo operacional.

O Desafio Central: Instabilidade Química do Grafite

A limitação definidora de qualquer forno de grafite é a natureza química do próprio carbono. Essa propriedade dita como o forno deve ser projetado e operado.

O Problema da Oxidação

O grafite reage prontamente com o oxigênio em temperaturas elevadas, começando a partir de 400-500°C. Na prática, isso significa que ele se degradará rapidamente e essencialmente "queimará" se aquecido na presença de ar.

Este único fato torna o forno de grafite totalmente inadequado para qualquer processo de alta temperatura conduzido em uma atmosfera oxidante.

A Solução Obrigatória: Vácuo ou Gás Inerte

Para evitar a oxidação catastrófica, a zona quente do forno deve ser isolada do ar. Isso é alcançado de duas maneiras:

- Vácuo: A câmara é evacuada usando um sistema de bombas para remover o ar.

- Gás Inerte: A câmara é preenchida com um gás não reativo, como argônio ou nitrogênio, para deslocar o ar.

Este requisito adiciona complexidade significativa, incluindo a necessidade de uma câmara de vácuo selada, sistemas de bombeamento robustos, infraestrutura de fornecimento de gás e controles atmosféricos precisos.

Restrições Operacionais e de Material

Além da necessidade de uma atmosfera controlada, o uso de um forno de grafite introduz várias outras limitações práticas.

Potencial de Contaminação do Material

Em temperaturas muito altas, o grafite pode reagir com certos elementos para formar carbetos. Isso pode ser um problema ao processar metais reativos (por exemplo, titânio, zircônio, tungstênio), pois a amostra pode ser contaminada com carbono, ou os componentes do forno podem ser danificados.

Para evitar isso, as amostras muitas vezes precisam ser colocadas em cadinhos protetores feitos de materiais inertes como alumina, molibdênio ou tungstênio, adicionando outra camada de complexidade e custo.

Poeira de Carbono e Partículas

Componentes de grafite, especialmente o isolamento de feltro, podem ser quebradiços e liberar poeira fina de carbono com o tempo. Essa poeira pode contaminar processos sensíveis ou materiais de alta pureza, tornando os fornos de grafite uma má escolha para aplicações que exigem limpeza extrema, como a fabricação de semicondutores.

O Efeito de Desgaseificação (Outgassing)

A natureza porosa do grafite permite que ele absorva quantidades significativas de ar e umidade quando a câmara está aberta. Ao aquecer sob vácuo, esses gases aprisionados são liberados lentamente em um processo chamado desgaseificação (outgassing).

Esse fenômeno pode aumentar drasticamente o tempo necessário para atingir o nível de vácuo desejado, estendendo o tempo total do ciclo do processo.

Entendendo as Trocas e Custos

A decisão de usar um forno de grafite envolve equilibrar suas capacidades únicas contra seus custos inerentes e fragilidade.

Vida Útil do Componente e Fragilidade

Os elementos de aquecimento e blindagem de grafite são quebradiços e suscetíveis a danos por choque mecânico ou manuseio inadequado. Eles são considerados peças consumíveis.

Além disso, ciclos térmicos repetidos (aquecimento e resfriamento) induzem estresse que pode levar a rachaduras e falha eventual, exigindo substituição periódica e muitas vezes cara.

Custos de Sistema e Operacionais Mais Altos

Embora o material de grafite em si possa ser econômico, o custo total de propriedade é alto. O investimento inicial deve incluir a câmara do forno, mais os sistemas essenciais de controle de vácuo e/ou gás inerte.

Os custos operacionais contínuos incluem a eletricidade para atingir altas temperaturas e a despesa recorrente de substituir os elementos, escudos e isolamento de grafite consumíveis.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se um forno de grafite é apropriado, você deve ponderar seu desempenho em relação às exigências do seu processo específico.

- Se seu foco principal é atingir as temperaturas mais altas possíveis (>2000 °C) para materiais não oxidantes: Um forno de grafite é frequentemente a melhor ou única escolha, desde que você possa gerenciar o vácuo ou a atmosfera inerte necessária.

- Se seu processo envolve materiais sensíveis à contaminação por carbono: Você deve considerar o custo de componentes de forno de alta pureza e cadinhos protetores para atuar como barreira.

- Se seu trabalho envolve aquecer materiais no ar ou em atmosfera oxidante: Um forno de grafite é fundamentalmente inadequado, e você deve considerar um forno com elementos de aquecimento metálicos (por exemplo, Kanthal, Moly-D) ou cerâmicos.

- Se orçamento e simplicidade operacional são fundamentais para trabalho de temperatura moderada (<1800 °C): Outras tecnologias de forno podem oferecer um melhor equilíbrio entre custo e desempenho sem os rigorosos controles atmosféricos de um sistema de grafite.

Em última análise, a decisão depende de equilibrar o desempenho incomparável em alta temperatura do grafite com os rigorosos controles ambientais que sua química exige.

Tabela Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Risco de Oxidação | Requer atmosfera de vácuo ou gás inerte, aumentando a complexidade e o custo do sistema. |

| Contaminação de Material | Pode reagir com materiais sensíveis, exigindo cadinhos protetores. |

| Poeira de Carbono e Desgaseificação | Pode contaminar processos e prolongar os tempos de ciclo. |

| Componentes Quebradiços | Elementos de aquecimento e isolamento são frágeis e requerem substituição periódica. |

| Altos Custos Operacionais | Inclui eletricidade, peças consumíveis e manutenção de sistemas de vácuo/gás. |

Precisa de uma solução de forno de alta temperatura adaptada às necessidades específicas do seu laboratório? Na KINTEK, somos especializados em fornecer equipamentos de laboratório que equilibram desempenho, confiabilidade e custo-benefício. Se você está processando materiais sob vácuo, gás inerte ou ar, nossos especialistas podem ajudá-lo a selecionar a tecnologia de forno correta para evitar contaminação, minimizar a complexidade operacional e estender a vida útil dos componentes.

Entre em contato conosco hoje para discutir sua aplicação e descobrir como os equipamentos e consumíveis de laboratório da KINTEK podem otimizar seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

As pessoas também perguntam

- Quais são as vantagens da grafite? Desbloqueie Desempenho Superior em Processos de Alta Temperatura

- Qual temperatura o grafite suporta? Desvendando seu potencial de calor extremo

- Por que o grafite é usado em fornos? Para Calor Extremo, Pureza e Eficiência

- O grafite tem um ponto de fusão? Desvendando a Resistência Extrema ao Calor do Grafite

- Qual é a temperatura de um forno de grafite? Atinge calor extremo de até 3000 °C