Embora altamente eficaz para o fortalecimento de metais, o processo de trabalho a frio não está isento de desvantagens significativas. Os principais inconvenientes são uma severa redução na ductilidade do material, um aumento substancial na força e potência necessárias para a conformação, e a introdução de tensões residuais internas potencialmente prejudiciais. Esses fatores impõem limitações críticas tanto no projeto da peça quanto na economia de sua produção.

O trabalho a frio é uma troca estratégica. Você está essencialmente trocando a ductilidade e a facilidade de conformação de um material por maior resistência e precisão dimensional. Compreender os custos dessa troca é fundamental para qualquer aplicação de engenharia.

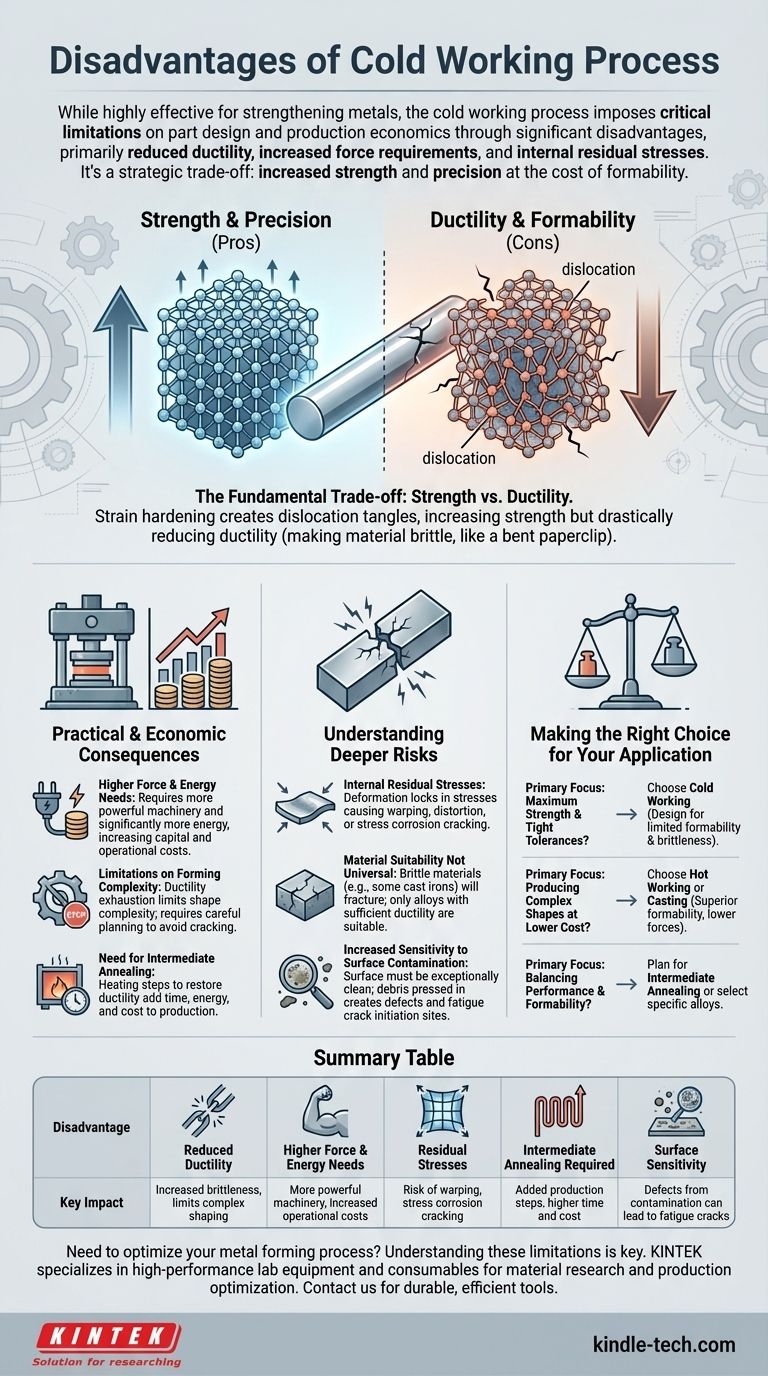

A Troca Fundamental: Resistência vs. Ductilidade

O trabalho a frio fortalece um metal através de um mecanismo chamado encruamento. Embora benéfico para o desempenho final, este processo altera fundamentalmente a capacidade do material de ser conformado.

Como o Trabalho a Frio Aumenta a Resistência

Quando um metal é deformado abaixo de sua temperatura de recristalização, defeitos microscópicos chamados discordâncias são gerados e emaranhados dentro de sua estrutura cristalina. Imagine tentar navegar em uma sala lotada; quanto mais pessoas (discordâncias) houver, mais difícil será se mover. Essa interferência torna o material significativamente mais forte e duro.

O Custo da Resistência: Ductilidade Reduzida

Os mesmos emaranhados de discordâncias que aumentam a resistência também eliminam o "espaço livre" para os cristais deslizarem uns pelos outros. Isso reduz drasticamente a ductilidade, que é a capacidade do material de se deformar sem fraturar. Um metal trabalhado a frio torna-se mais quebradiço, como um clipe de papel que foi dobrado para frente e para trás — ele fica rígido, mas mais uma dobra o quebrará.

Consequências Práticas e Econômicas

As mudanças físicas em um material trabalhado a frio têm consequências diretas e muitas vezes custosas para o processo de fabricação.

Maiores Requisitos de Força e Energia

Deformar um material mais forte e duro requer máquinas mais potentes e consome significativamente mais energia. Isso se traduz diretamente em maiores custos de capital para equipamentos (prensas mais fortes, rolos, etc.) e maiores custos operacionais para cada peça produzida.

Limitações na Complexidade da Conformação

Como a ductilidade do material é rapidamente esgotada, há um limite para o quanto se pode moldar uma peça em uma única operação de trabalho a frio. Geometrias complexas que exigem deformação significativa podem ser impossíveis de alcançar sem que o material rache.

A Necessidade de Recozimento Intermediário

Para superar a perda de ductilidade durante a conformação complexa, um processo chamado recozimento intermediário é frequentemente necessário. A peça é aquecida para amolecê-la e restaurar sua ductilidade, e então é resfriada antes de poder ser trabalhada novamente. Isso adiciona uma etapa inteira, aumentando o tempo de produção, o consumo de energia e o custo geral.

Compreendendo os Riscos Mais Profundos

Além dos desafios imediatos de conformação, o trabalho a frio introduz riscos menos óbvios que podem impactar a integridade a longo prazo do componente.

Introdução de Tensões Residuais Internas

A deformação mecânica do trabalho a frio aprisiona tensões internas no material. Essas tensões residuais podem ser altamente problemáticas, levando a empenamento ou distorção imprevisíveis se uma parte do material for posteriormente usinada. Mais criticamente, elas podem tornar o componente suscetível a falhas prematuras devido a fenômenos como a corrosão sob tensão.

A Adequação do Material Não é Universal

Nem todos os metais são bons candidatos para o trabalho a frio. Materiais inerentemente quebradiços, como muitos ferros fundidos, simplesmente fraturarão sob as altas tensões do processo. A escolha da liga é crítica, pois apenas aquelas com ductilidade inicial suficiente podem ser efetivamente trabalhadas a frio.

Maior Sensibilidade à Contaminação da Superfície

A superfície da peça de trabalho deve estar excepcionalmente limpa antes do trabalho a frio. Qualquer carepa, sujeira ou resíduo de lubrificante pode ser pressionado na superfície do material durante a operação de alta pressão. Isso cria defeitos superficiais que podem comprometer a qualidade do acabamento e atuar como locais de iniciação para trincas por fadiga.

Fazendo a Escolha Certa para Sua Aplicação

Escolher um processo de fabricação requer equilibrar as propriedades finais desejadas com as realidades da produção.

- Se seu foco principal é máxima resistência e tolerâncias apertadas: O trabalho a frio é uma excelente escolha, mas você deve projetar para formabilidade limitada e gerenciar o risco de fragilidade na peça final.

- Se seu foco principal é produzir formas complexas a um custo menor: O trabalho a quente ou a fundição podem ser alternativas melhores, pois oferecem formabilidade superior sem exigir forças maciças.

- Se seu foco principal é equilibrar desempenho e formabilidade: Planeje etapas de recozimento intermediário em seu processo ou selecione uma liga especificamente projetada para uma boa resposta ao trabalho a frio.

Compreender essas limitações é a chave para alavancar o trabalho a frio de forma eficaz e evitar falhas de produção custosas.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Ductilidade Reduzida | Maior fragilidade, limita a conformação complexa |

| Maiores Necessidades de Força e Energia | Máquinas mais potentes, custos operacionais aumentados |

| Tensões Residuais | Risco de empenamento, corrosão sob tensão |

| Recozimento Intermediário Necessário | Etapas de produção adicionadas, maior tempo e custo |

| Sensibilidade da Superfície | Defeitos por contaminação podem levar a trincas por fadiga |

Precisa otimizar seu processo de conformação de metais? As limitações do trabalho a frio podem ser desafiadoras, mas escolher o equipamento e os materiais certos é fundamental para o sucesso. Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho e consumíveis adaptados às necessidades do seu laboratório. Seja você pesquisando propriedades de materiais ou otimizando parâmetros de produção, nossas soluções o ajudam a alcançar resultados precisos e confiáveis. Entre em contato conosco hoje através do nosso formulário de contato para discutir como podemos apoiar seus projetos com ferramentas duráveis e eficientes, projetadas para desempenho superior.

Guia Visual

Produtos relacionados

- Máquina Automática de Prensagem a Quente de Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas Prensagem Quente de Laboratório Manual Dividida

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Como a tecnologia de Prensagem Isostática a Frio (CIP) ajuda a suprimir o crescimento de dendritos de lítio? Aumentar a Segurança da Bateria.

- Qual é a pressão do fluido isostático? Alcance Densidade Perfeitamente Uniforme e Formas Complexas

- Quais são as limitações da prensagem isostática a quente? Compreendendo o Compromisso na Manufatura de Alto Desempenho

- Qual é o histórico do processo de Prensagem Isostática a Quente (HIP)? Das Raízes Nucleares ao Padrão Industrial

- Como a prensagem isostática a frio melhora a uniformidade da microdureza? Alcançando consistência em compósitos TiC10/Cu-Al2O3

- Quais são as desvantagens da prensagem isostática a frio? Limitações Chave na Precisão Dimensional e Velocidade

- Por que a conformação a frio é melhor do que a conformação a quente? Um guia para escolher o processo de conformação de metal correto

- Qual é a temperatura da prensagem isostática a frio? Um Guia para a Compactação de Pó à Temperatura Ambiente