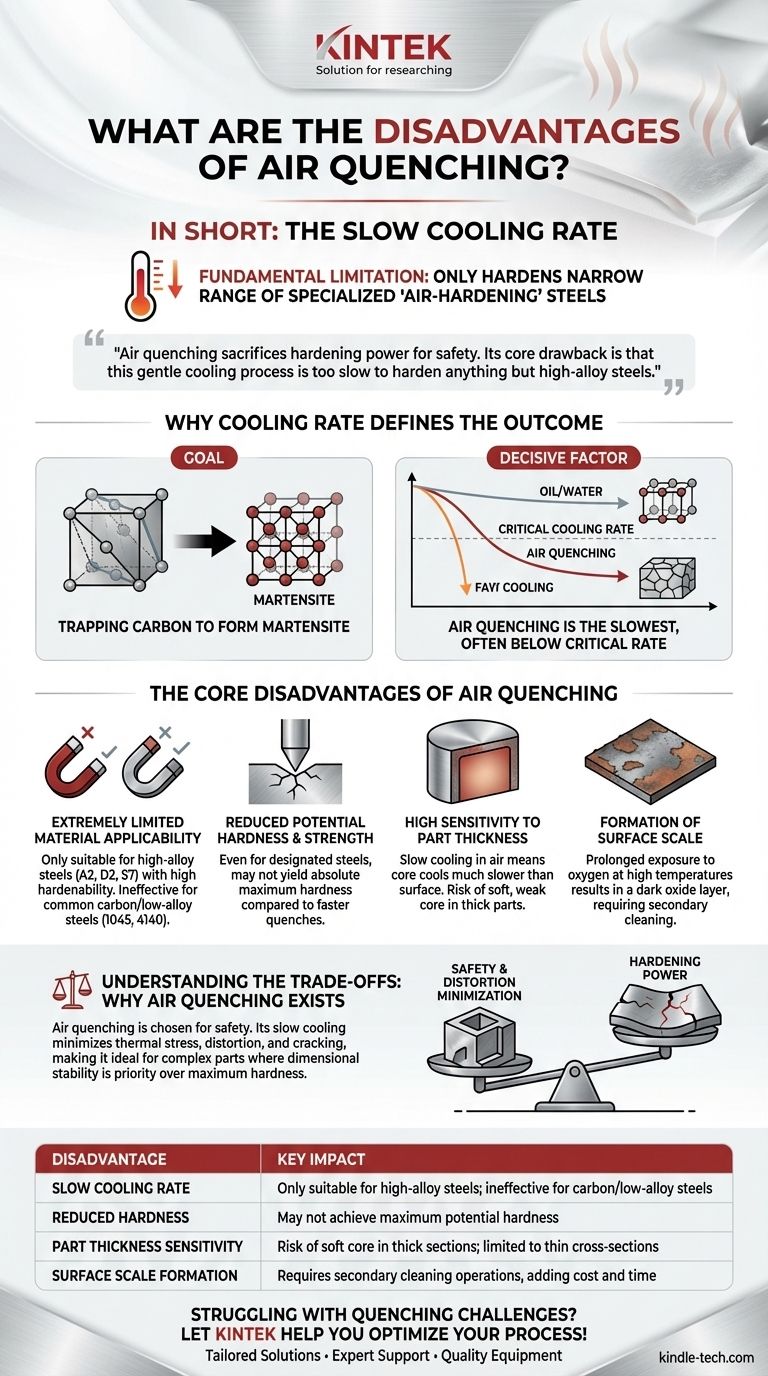

Em resumo, a principal desvantagem da têmpera a ar é a sua taxa de resfriamento lenta. Esta limitação fundamental significa que ela só pode endurecer uma gama restrita de aços especializados "de têmpera a ar" e é ineficaz para a grande maioria dos aços carbono e de baixa liga comuns.

A têmpera a ar sacrifica o poder de endurecimento em prol da segurança. Sua principal desvantagem é que este processo de resfriamento suave é muito lento para endurecer qualquer coisa além de aços de alta liga, resultando frequentemente em menor resistência e dureza, mesmo em materiais adequados.

Por Que a Taxa de Resfriamento Define o Resultado

Para entender as desvantagens de um processo de têmpera, devemos primeiro entender seu objetivo. A têmpera não se trata apenas de resfriar o metal; trata-se de resfriá-lo rápido o suficiente para alcançar uma transformação metalúrgica específica.

O Objetivo: Fixar a Dureza com Martensita

Quando você aquece o aço até sua temperatura de austenitização, sua estrutura cristalina interna muda. O objetivo da têmpera é "congelar" essa estrutura, resfriando-a tão rapidamente que os átomos de carbono fiquem presos, formando uma microestrutura muito dura e quebradiça chamada martensita.

O Fator Decisivo: Taxa Crítica de Resfriamento

Cada tipo de aço possui uma Taxa Crítica de Resfriamento. Esta é a velocidade mínima na qual ele deve ser resfriado para formar martensita e evitar estruturas mais macias como perlita ou bainita. Se o resfriamento for muito lento, o aço não atingirá seu potencial máximo de dureza.

Onde a Têmpera a Ar se Encaixa

O ar é um mau condutor de calor em comparação com os líquidos. Como resultado, a têmpera a ar fornece a taxa de resfriamento mais lenta de todos os métodos comuns de têmpera (mais lenta que óleo, água ou salmoura). Esta é a causa raiz de suas desvantagens.

As Desvantagens Centrais da Têmpera a Ar

As desvantagens baseadas na ciência da taxa de resfriamento lenta da têmpera a ar não são opiniões, mas sim consequências diretas da física da transferência de calor.

1. Aplicabilidade de Material Extremamente Limitada

Este é o inconveniente mais significativo. A têmpera a ar é rápida o suficiente apenas para exceder a taxa crítica de resfriamento de aços com altíssima temperabilidade.

Estes são tipicamente aços para ferramentas de alta liga (como A2, D2 ou S7) e alguns aços inoxidáveis. Os elementos de liga (cromo, molibdênio, vanádio) diminuem drasticamente a formação de estruturas macias, facilitando a formação de martensita mesmo com uma têmpera lenta. Para aços comuns e mais baratos como 1045 ou 4140, a têmpera a ar é muito lenta e resultará em uma peça macia e não endurecida.

2. Potencial Reduzido de Dureza e Resistência

Mesmo para um aço de têmpera a ar designado, a têmpera a ar pode não produzir a dureza máxima absoluta possível. Uma têmpera ligeiramente mais rápida, como uma têmpera interrompida em óleo, pode, às vezes, produzir uma estrutura martensítica mais fina, levando a melhorias modestas na dureza e resistência ao desgaste.

3. Alta Sensibilidade à Espessura da Peça (Tamanho da Seção)

O calor deve viajar do núcleo de uma peça para sua superfície para se dissipar. Com um meio lento como o ar, o núcleo de uma peça espessa esfria significativamente mais devagar do que sua superfície.

Isso pode criar uma situação perigosa em que a superfície é totalmente endurecida, mas o núcleo permanece macio e fraco. Por esta razão, a têmpera a ar é geralmente restrita a peças com seções transversais relativamente finas.

4. Formação de Carepa de Superfície

A menos que seja realizada em um forno com atmosfera inerte ou a vácuo controlada, o processo de resfriamento lento expõe o aço quente ao oxigênio por um longo período. Isso resulta na formação de uma camada de óxido escura e escamosa conhecida como carepa (scale).

Esta carepa deve ser removida em uma operação secundária, como jateamento abrasivo ou decapagem ácida, o que adiciona custo, tempo e resulta em uma pequena perda de material.

Entendendo as Compensações: Por Que a Têmpera a Ar Existe

Dadas estas desvantagens, a têmpera a ar é usada por uma razão primordial: segurança. Seu resfriamento lento e suave impõe estresse térmico mínimo à peça.

O Problema com Temperas Mais Rápidas

A têmpera rápida em água ou óleo cria gradientes de temperatura extremos dentro do material. A superfície esfria e se contrai instantaneamente enquanto o núcleo ainda está quente e expandido. Esse estresse interno pode fazer com que uma peça empenhe, distorça ou até rache.

Equilibrando Dureza e Integridade

A têmpera a ar minimiza esse risco, tornando-a o método preferido para peças geometricamente complexas, matrizes com cantos internos afiados ou componentes de alta precisão onde a estabilidade dimensional é mais importante do que alcançar a dureza máxima absoluta possível. É uma troca entre poder de endurecimento e o risco de falha da peça.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de têmpera requer a correspondência do processo com o material e o resultado desejado.

- Se o seu foco principal é a dureza máxima em aço carbono simples ou de baixa liga: A têmpera a ar é totalmente inadequada; um meio mais rápido como óleo, água ou salmoura é necessário.

- Se o seu foco principal é minimizar a distorção em uma peça complexa feita de aço para ferramentas de alta liga (por exemplo, A2, D2): A têmpera a ar é a escolha ideal, pois seu baixo risco de rachaduras supera suas outras limitações.

- Se você está trabalhando com seções transversais espessas (por exemplo, mais de 2 polegadas): A têmpera a ar provavelmente resultará em um núcleo não endurecido e deve ser evitada em favor de uma têmpera mais rápida em um aço temperável em óleo ou água.

Em última análise, você deve ver a têmpera a ar como uma ferramenta especializada, escolhida deliberadamente quando a prioridade principal é proteger uma peça valiosa e complexa contra distorção e rachaduras.

Tabela de Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Taxa de Resfriamento Lenta | Apropriada apenas para aços de alta liga; ineficaz para aços carbono/baixa liga |

| Dureza Reduzida | Pode não atingir a dureza máxima potencial mesmo em materiais adequados |

| Sensibilidade à Espessura da Peça | Risco de núcleo macio em seções espessas; limitada a seções transversais finas |

| Formação de Carepa de Superfície | Requer operações secundárias de limpeza, adicionando custo e tempo |

Com Dificuldades com Desafios de Têmpera? Deixe a KINTEK Ajudá-lo a Otimizar Seu Processo!

A escolha do método de tratamento térmico correto é fundamental para alcançar o equilíbrio desejado de dureza, resistência e estabilidade dimensional em seus componentes. Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades metalúrgicas específicas. Se você está trabalhando com aços para ferramentas de alta liga que exigem têmpera a ar precisa ou precisa de soluções de têmpera mais rápidas para aços carbono, nossa experiência garante que você obtenha os resultados de que precisa sem comprometer a integridade da peça.

Por Que Fazer Parceria com a KINTEK?

- Soluções Personalizadas: Ajudamos você a selecionar o equipamento e os métodos corretos para seus materiais e aplicações específicas.

- Suporte Especializado: Nossa equipe fornece insights para otimizar seu processo de têmpera, minimizando a distorção e maximizando o desempenho.

- Equipamento de Qualidade: De fornos a meios de têmpera, a KINTEK fornece ferramentas confiáveis para resultados consistentes e de alta qualidade.

Pronto para Aprimorar Seu Processo de Tratamento Térmico? Entre em contato conosco hoje para discutir suas necessidades e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório