Em resumo, as principais desvantagens de um forno de indução sem núcleo são sua relativamente baixa eficiência energética e sua completa falta de capacidade de refino. Embora ofereça excelente controle de processo e flexibilidade, ele exige materiais de carga de alta qualidade e consome mais energia por tonelada de metal em comparação com alternativas como os fornos de canal.

Um forno de indução sem núcleo prioriza a flexibilidade operacional em detrimento da eficiência bruta. Seu design o torna ideal para fundir uma ampla variedade de ligas, mas requer um investimento significativo em infraestrutura e impõe demandas rigorosas sobre a qualidade de suas matérias-primas.

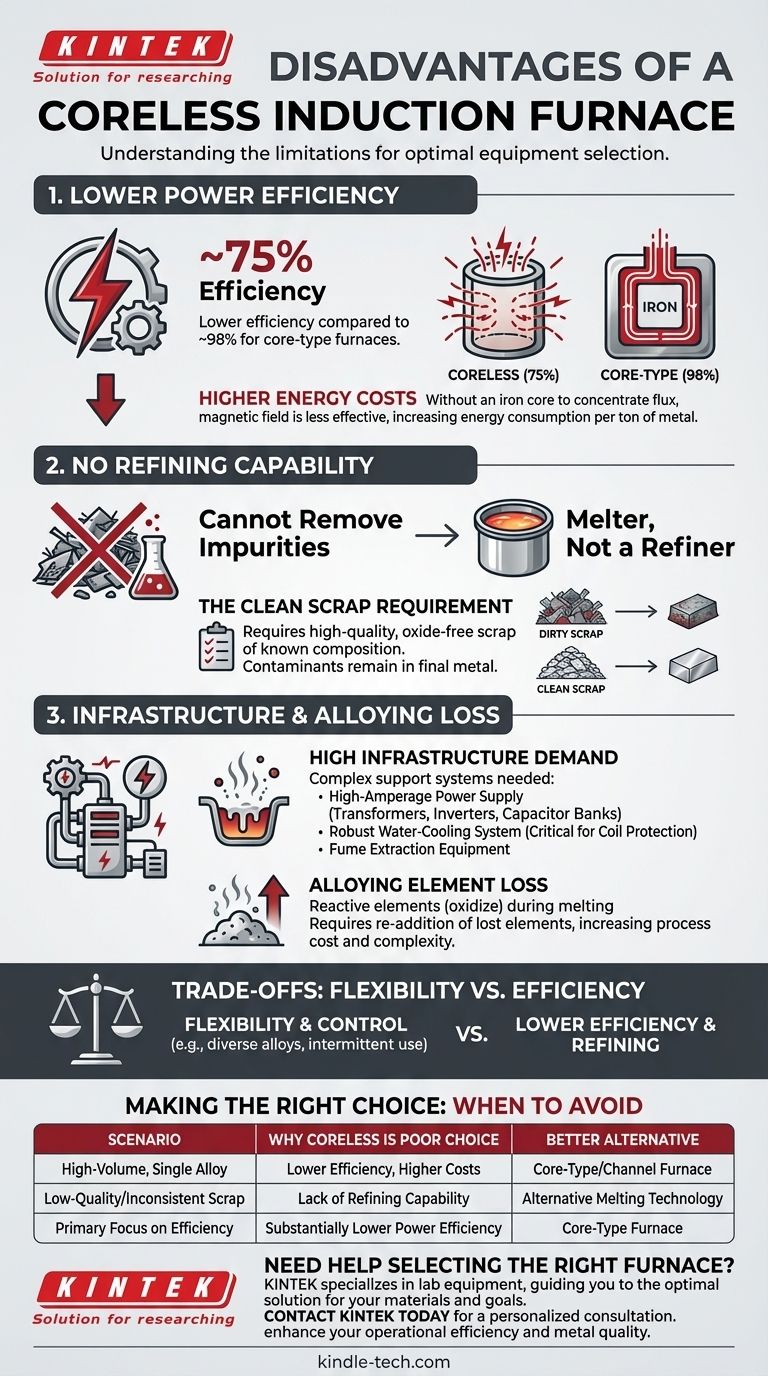

O Desafio da Eficiência Energética

Uma das desvantagens mais significativas de um forno sem núcleo é seu consumo de energia. O design é inerentemente menos eficiente do que os fornos que utilizam um núcleo de ferro para guiar o campo magnético.

Compreendendo a Perda de Energia

Um forno sem núcleo funciona passando uma poderosa corrente alternada através de uma bobina de cobre, que induz correntes parasitas diretamente na carga metálica, gerando calor. Sem um núcleo de ferro central para concentrar e direcionar o fluxo magnético, uma parte do campo magnético não se acopla ao metal, resultando em menor eficiência.

Os Números de Eficiência

Este design geralmente resulta em uma eficiência energética de cerca de 75%. Embora eficaz, isso é substancialmente menor do que um forno de indução tipo núcleo, que pode atingir eficiências tão altas quanto 98% usando um núcleo de ferro para criar um circuito magnético fechado, semelhante a um transformador.

A Incapacidade de Refinar Materiais

Um forno de indução sem núcleo é um fundidor, não um refinador. Esta é uma limitação crítica que dita todo o seu fluxo de trabalho operacional e estratégia de fornecimento de materiais.

O Requisito de "Sucata Limpa"

Os materiais de carga devem estar livres de óxidos e ter uma composição conhecida. O forno não pode remover impurezas como excesso de carbono, fósforo ou enxofre. Quaisquer contaminantes presentes nas matérias-primas permanecerão no metal fundido final, comprometendo sua qualidade.

Perda de Elementos de Liga

Durante o processo de fusão, alguns elementos de liga valiosos e reativos podem ser perdidos devido à oxidação. Esses elementos devem então ser medidos e adicionados novamente à fusão para atender à especificação química final, o que adiciona custo e complexidade ao processo.

Compreendendo as Compensações: Flexibilidade vs. Eficiência

As desvantagens de um forno sem núcleo são melhor compreendidas como compensações por suas principais vantagens: flexibilidade e controle.

Por Que Você Escolheria um Forno Sem Núcleo

Esses fornos se destacam em ambientes que exigem a fusão de vários graus de aço, ferro e ligas não ferrosas. Eles podem ser iniciados e parados com relativa facilidade, tornando-os ideais para fundições com cronogramas de produção intermitentes ou linhas de produtos diversas. A vigorosa ação de agitação, influenciada pela potência e frequência, também garante excelente homogeneidade de temperatura e química na fusão.

O Custo da Complexidade

Essa flexibilidade vem com demandas operacionais. Um forno sem núcleo requer um sistema de suporte complexo, incluindo:

- Uma fonte de alimentação dedicada de alta amperagem com transformadores, inversores e bancos de capacitores para fornecer a frequência correta.

- Um sistema de resfriamento a água robusto para proteger a bobina de cobre do superaquecimento, um ponto crítico de falha.

- Equipamento de extração de fumos para gerenciar os gases de escape gerados durante a fusão.

Fazendo a Escolha Certa para Sua Operação

A escolha da tecnologia de forno correta depende inteiramente de seus objetivos de produção específicos e restrições operacionais.

- Se seu foco principal é a produção de alto volume e contínua de uma única liga: Um forno tipo núcleo ou de canal é provavelmente mais econômico devido à sua eficiência energética superior.

- Se seu foco principal é a fusão de diversas ligas ou a operação intermitente: A flexibilidade de um forno sem núcleo geralmente supera sua menor eficiência energética e o torna a escolha superior.

- Se a qualidade de sua matéria-prima é baixa ou inconsistente: Um forno de indução sem núcleo é uma má escolha devido à sua falta de capacidade de refino, e uma tecnologia de fusão diferente pode ser necessária.

Compreender essas limitações inerentes garante que você selecione um forno que se alinhe com sua realidade operacional, não apenas com suas necessidades de fusão.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Menor Eficiência Energética | ~75% de eficiência vs. 98% para fornos tipo núcleo, levando a custos de energia mais altos por tonelada de metal. |

| Sem Capacidade de Refino | Não pode remover impurezas; requer sucata limpa e de alta qualidade com composição conhecida. |

| Perda de Elementos de Liga | Elementos reativos podem oxidar durante a fusão, exigindo re-adição e aumentando o custo. |

| Alta Demanda de Infraestrutura | Necessita de sistemas de suporte complexos, como fontes de energia de alta potência e resfriamento a água. |

Precisa de ajuda para selecionar o forno certo para seu laboratório ou fundição?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, ajudando você a navegar pelas compensações entre as tecnologias de forno. Se você precisa da flexibilidade de um forno sem núcleo ou da eficiência de um sistema tipo núcleo para suas aplicações de fusão em laboratório, nossos especialistas podem guiá-lo para a solução ideal para seus materiais e objetivos de produção específicos.

Entre em contato com a KINTEK hoje para uma consulta personalizada e descubra como o equipamento certo pode aumentar sua eficiência operacional e a qualidade do metal.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão