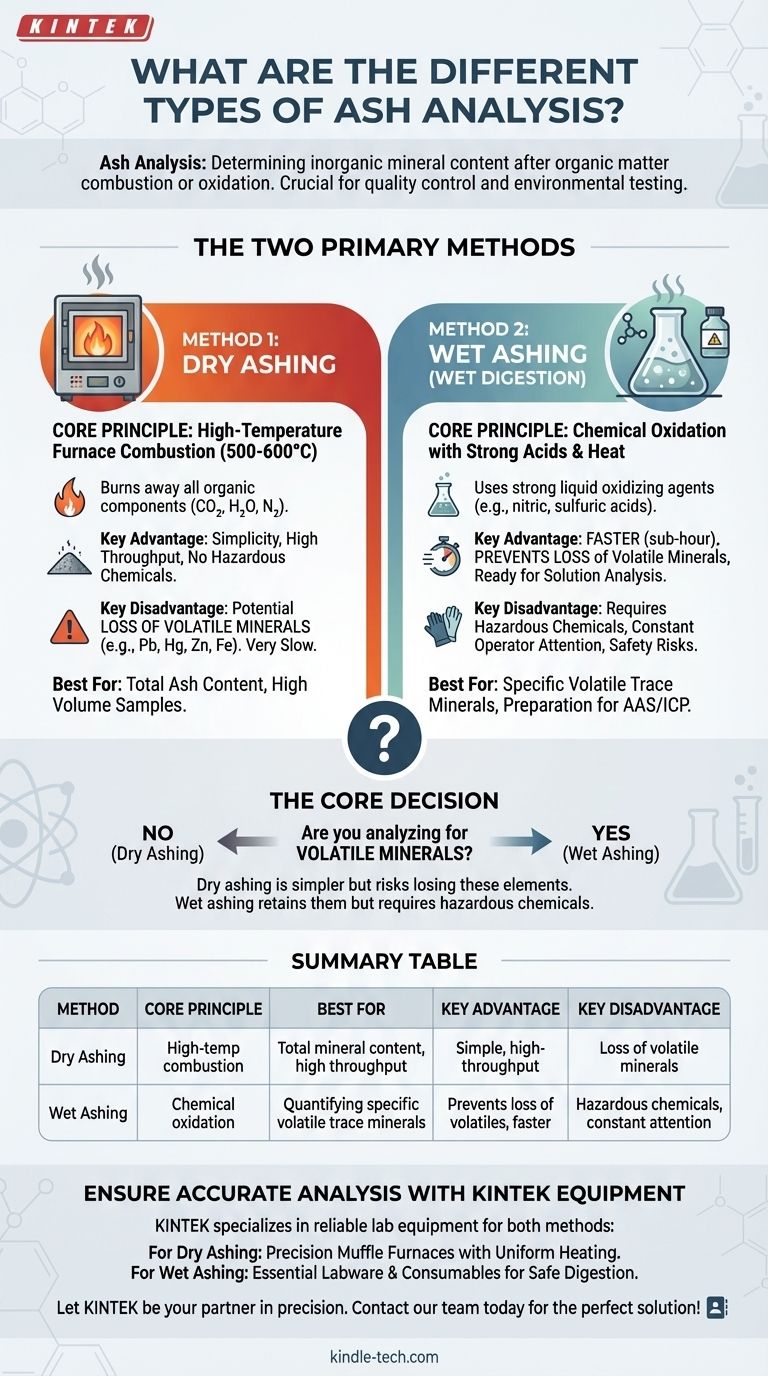

Os dois métodos principais para análise de cinzas são a incineração em forno seco (dry ashing) e a digestão ácida (wet ashing ou wet digestion). A incineração em forno seco usa combustão em forno de alta temperatura para remover todo o material orgânico, enquanto a digestão ácida usa ácidos fortes e calor para atingir o mesmo objetivo. A escolha entre eles é ditada pelos minerais específicos que você precisa medir e pelas características da sua amostra.

A decisão central entre a incineração seca e a digestão ácida depende de uma única questão: você está analisando minerais voláteis? A incineração seca é mais simples, mas corre o risco de perder esses elementos, enquanto a digestão ácida os retém, mas exige o manuseio de produtos químicos perigosos.

O que é Análise de Cinzas?

Cinza é o resíduo inorgânico que permanece após a combustão ou oxidação completa da matéria orgânica. A análise de cinzas é uma técnica crucial usada para determinar o teor total de minerais em uma amostra.

O Propósito da Incineração (Ashing)

Esta análise não é apenas uma medição única, mas uma etapa preparatória para análises posteriores. É essencial para o controle de qualidade em ciência dos alimentos, rotulagem nutricional e testes ambientais para quantificar o teor de minerais essenciais e metais pesados tóxicos de uma substância.

Método 1: Incineração em Forno Seco (Dry Ashing)

A incineração em forno seco é o método mais comum para determinar o teor total de cinzas. Baseia-se no princípio da incineração em alta temperatura para queimar todos os componentes orgânicos.

O Princípio Central

Uma amostra é colocada em um forno mufla de alta temperatura, tipicamente entre 500 e 600°C. O calor extremo faz com que todas as substâncias orgânicas se oxidem e se transformem em gases (CO₂, H₂O, N₂), deixando para trás apenas os minerais inorgânicos não combustíveis.

Principais Vantagens

Os principais benefícios da incineração seca são sua simplicidade e alto rendimento. Um operador pode colocar muitas amostras em um forno de uma só vez e deixá-las processar com supervisão mínima. Também evita o uso de reagentes químicos agressivos ou perigosos.

Desvantagens Críticas

A principal desvantagem é o potencial de perda significativa de minerais voláteis. Elementos como chumbo, zinco, ferro e mercúrio podem vaporizar e ser perdidos nas altas temperaturas utilizadas. O processo também é muito lento, muitas vezes levando várias horas ou até mesmo a noite toda para ser concluído.

Método 2: Digestão Ácida (Wet Ashing/Wet Digestion)

A digestão ácida é uma abordagem química para destruir a matriz orgânica. É o método preferido ao analisar minerais traço específicos que podem ser perdidos durante a incineração seca.

O Princípio Central

Em vez de apenas calor, este método usa agentes oxidantes líquidos fortes — tipicamente uma combinação de ácidos como ácido nítrico, ácido sulfúrico ou ácido perclórico — juntamente com calor. Esses produtos químicos decompõem e dissolvem a matéria orgânica, deixando os minerais suspensos em uma solução ácida.

Principais Vantagens

A digestão ácida é muito mais rápida do que a incineração seca, geralmente levando menos de uma hora. Crucialmente, opera em temperaturas muito mais baixas, o que previne a perda de minerais voláteis. A amostra resultante já está em solução, tornando-a ideal para análise subsequente com técnicas como Espectroscopia de Absorção Atômica (AAS).

Desvantagens Críticas

Este método requer atenção constante do operador e só pode ser realizado em um pequeno número de amostras por vez. A principal preocupação é a segurança, pois envolve o manuseio de ácidos altamente corrosivos e perigosos, exigindo o uso de uma capela de exaustão especializada.

Compreendendo as Trocas (Trade-offs)

A escolha do método correto requer uma compreensão clara das concessões que você está fazendo entre velocidade, segurança e precisão analítica.

Volatilidade vs. Simplicidade

A incineração seca oferece simplicidade operacional, mas ao custo de resultados potencialmente imprecisos para elementos voláteis. Se o seu objetivo é simplesmente "cinzas totais", geralmente é suficiente. Se o seu objetivo é quantificar metais traço específicos, sua simplicidade é uma desvantagem.

Velocidade vs. Rendimento

A digestão ácida é significativamente mais rápida para uma única amostra. No entanto, você só pode processar algumas amostras de cada vez. A incineração seca é muito lenta, mas um forno grande pode processar dezenas ou até centenas de amostras simultaneamente, tornando seu rendimento total muito maior para grandes lotes.

Segurança e Equipamento

Os riscos de segurança são fundamentalmente diferentes. A incineração seca envolve o perigo de um forno extremamente quente. A digestão ácida envolve o risco químico mais complexo de trabalhar com ácidos corrosivos e fumegantes, o que exige ventilação especializada e equipamento de proteção individual.

Fazendo a Escolha Certa para Sua Análise

Seu objetivo analítico deve ser o único determinante do método que você escolher.

- Se seu foco principal é o teor total de minerais para controle de qualidade ou rotulagem: A incineração seca é a escolha mais simples, segura e de maior rendimento, assumindo que não haja minerais voláteis de interesse.

- Se seu foco principal é quantificar minerais traço voláteis específicos (por exemplo, chumbo, mercúrio, zinco): A digestão ácida é o único método confiável para garantir que esses elementos não sejam perdidos.

- Se seu foco principal é preparar uma amostra para análise por AAS ou ICP: A digestão ácida é frequentemente mais eficiente, pois deixa os minerais em uma solução líquida pronta para análise direta.

Em última análise, selecionar a técnica de incineração correta é o primeiro passo para garantir a precisão e a relevância dos seus resultados de análise mineral.

Tabela de Resumo:

| Método | Princípio Central | Ideal Para | Vantagem Principal | Desvantagem Principal |

|---|---|---|---|---|

| Incineração Seca | Combustão em forno de alta temperatura (500-600°C) | Teor total de minerais, alto rendimento de amostras | Simples, alto rendimento, sem produtos químicos perigosos | Potencial perda de minerais voláteis (ex: Pb, Hg, Zn) |

| Digestão Ácida | Oxidação química com ácidos fortes e calor | Quantificação de minerais traço voláteis específicos | Previne a perda de elementos voláteis, mais rápido para amostras individuais | Requer produtos químicos perigosos, atenção constante do operador |

Garanta uma Análise Mineral Precisa com o Equipamento Certo

A escolha do método de incineração correto é fundamental para os resultados do seu laboratório. A KINTEK é especializada em fornecer o equipamento de laboratório confiável que você precisa para realizar a incineração seca e a digestão ácida com confiança.

- Para Incineração Seca: Nossa linha de fornos mufla de alta temperatura oferece controle preciso de temperatura e aquecimento uniforme para determinação consistente e de alto rendimento do teor de cinzas.

- Para Digestão Ácida: Fornecemos os consumíveis e vidrarias essenciais necessários para a digestão ácida segura, ajudando você a manusear materiais perigosos com segurança.

Deixe a KINTEK ser sua parceira em precisão. Nossos especialistas podem ajudá-lo a selecionar o equipamento ideal para sua aplicação específica, garantindo segurança, eficiência e resultados precisos para sua análise mineral.

Contate nossa equipe hoje mesmo para discutir as necessidades do seu laboratório e encontrar a solução perfeita!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o propósito de uma mufla? Alcance Pureza e Precisão em Processos de Alta Temperatura

- Como funciona um forno mufla? Obtenha aquecimento limpo e livre de contaminação para o seu laboratório

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para a Análise Precisa do Teor de Cinzas

- Qual é a temperatura de operação de um forno mufla? De 200°C a 1800°C para a Sua Aplicação

- Como fazer biocarvão em um forno mufla? Um Guia Passo a Passo para Pirólise Controlada