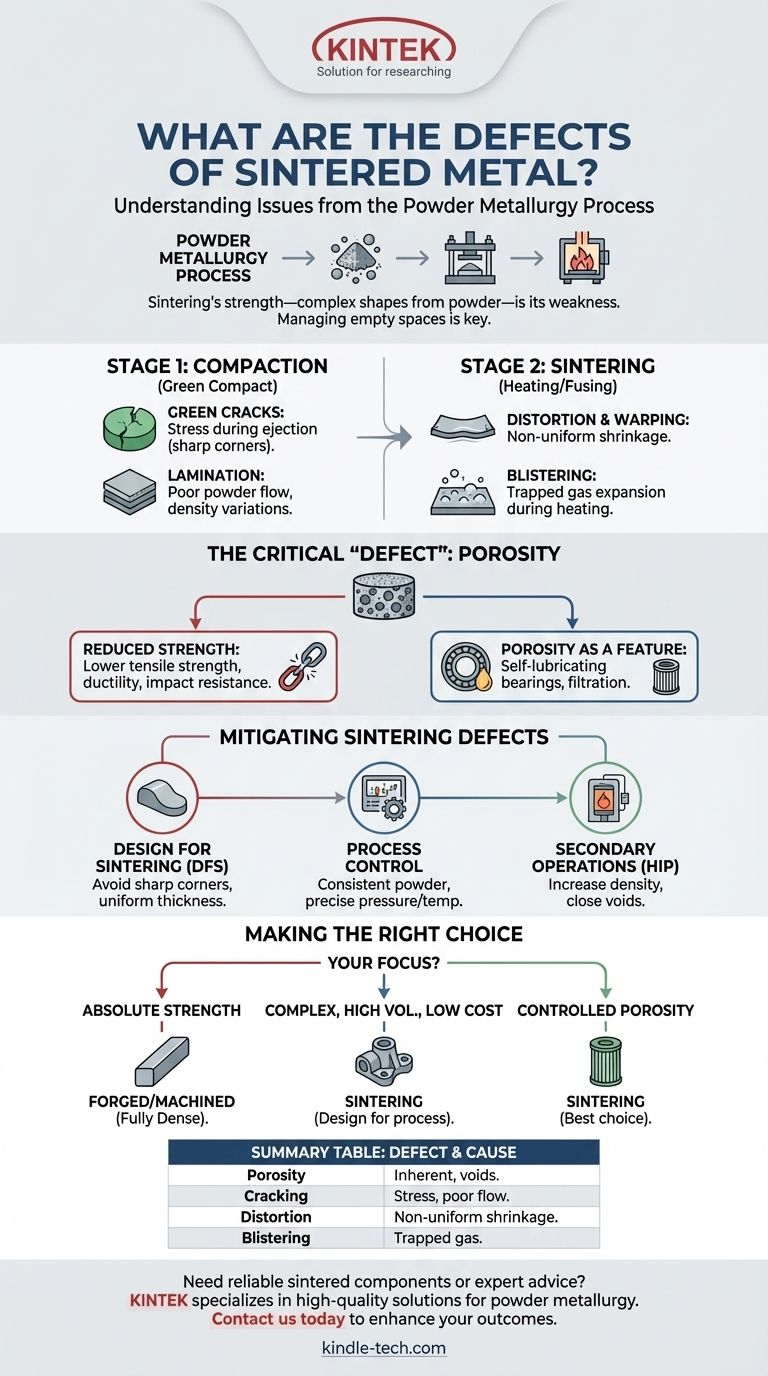

Os principais defeitos no metal sinterizado são porosidade, rachaduras e distorção. Esses problemas surgem diretamente da natureza única do processo de metalurgia do pó, que envolve a compactação de pó metálico e, em seguida, o aquecimento abaixo do seu ponto de fusão para fundir as partículas, em vez de fundir um líquido.

A maior força da sinterização — criar formas complexas a partir do pó — é também a fonte de suas fraquezas inerentes. O desafio central é gerenciar os espaços vazios entre as partículas de pó iniciais, o que pode levar a defeitos específicos e previsíveis se o processo não for cuidadosamente controlado.

O Processo de Metalurgia do Pó: Uma Fonte de Defeitos

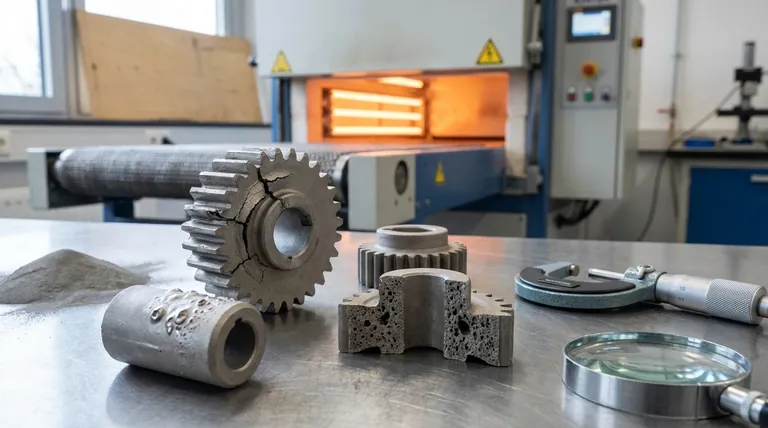

Para entender os defeitos, você deve primeiro entender o processo de duas etapas. Primeiro, o pó metálico é prensado em uma forma em uma matriz, criando um "compacto verde" frágil. Em segundo lugar, este compacto é aquecido em um forno com atmosfera controlada, onde as partículas se ligam e a peça ganha sua resistência.

Etapa 1: Defeitos de Compactação

Defeitos nesta fase ocorrem antes mesmo de a peça ser aquecida. O mais comum é a rachadura verde, uma fratura no compacto frágil e não sinterizado.

Essas rachaduras são tipicamente causadas por tensões introduzidas durante a ejeção da peça da matriz de compactação. Geometrias complexas com cantos vivos ou mudanças abruptas na espessura são particularmente vulneráveis.

Outro defeito de compactação é a laminação, onde a peça apresenta camadas distintas. Isso geralmente se deve ao mau fluxo do pó para a matriz, criando variações de densidade que não se ligam adequadamente.

Etapa 2: Defeitos de Sinterização

Esses defeitos aparecem durante a fase de aquecimento à medida que as partículas de pó se fundem. Distorção e empenamento são preocupações significativas.

Isso acontece porque a peça encolhe à medida que as partículas se ligam e os poros entre elas diminuem. Se a densidade inicial do compacto verde não for uniforme, diferentes seções encolherão em taxas diferentes, fazendo com que a peça se deforme.

Bolhas (Blistering) é outro defeito chave, aparecendo como bolhas ou saliências na superfície da peça. Isso é causado por gás que fica preso dentro dos poros do compacto durante o aquecimento. À medida que a temperatura aumenta, o gás se expande mais rápido do que consegue escapar, forçando o material para fora.

O "Defeito" Mais Crítico: Porosidade

A característica mais definidora de uma peça sinterizada é sua porosidade residual. Embora às vezes seja uma característica desejada, para aplicações estruturais, ela é a principal limitação.

Porosidade e Resistência Reduzida

Como o metal não é fundido e vazado, vazios microscópicos sempre permanecem entre as partículas fundidas. Isso significa que uma peça sinterizada quase nunca é 100% densa.

Essa porosidade inerente reduz diretamente as propriedades mecânicas da peça. Em comparação com um equivalente forjado ou laminado, um componente sinterizado geralmente terá menor resistência à tração, ductilidade e resistência ao impacto.

Porosidade como Característica

Por outro lado, essa porosidade pode ser uma vantagem significativa. É a base para mancais autolubrificantes, que são impregnados com óleo, e para filtros, onde os poros interconectados permitem a passagem de fluidos.

Mitigando Defeitos de Sinterização

O controle desses defeitos é o foco central da metalurgia do pó de qualidade. O sucesso depende do domínio das variáveis em cada etapa.

Design para Sinterização (DFS)

A estratégia mais eficaz é projetar a peça pensando no processo. Isso significa evitar cantos internos vivos, minimizar variações extremas na espessura da parede e projetar recursos que permitam um fluxo suave do pó e a ejeção da peça.

Controle de Processo

O controle rigoroso dos materiais brutos e do processo é fundamental. Isso inclui o uso de pó metálico de alta qualidade com tamanho de partícula consistente, garantindo o preenchimento uniforme da matriz, a aplicação de pressão de compactação precisa e o gerenciamento cuidadoso da temperatura e atmosfera de sinterização.

Operações Secundárias

Para aplicações de alto desempenho onde a porosidade é inaceitável, operações secundárias podem ser usadas. A Prensagem Isostática a Quente (HIP), por exemplo, aplica alta pressão e temperatura simultaneamente a uma peça sinterizada, fechando efetivamente os vazios internos e aumentando a densidade para quase 100%.

Fazendo a Escolha Certa para Sua Aplicação

Entender esses potenciais defeitos é fundamental para decidir se a sinterização é o processo de fabricação correto para suas necessidades.

- Se seu foco principal é força e durabilidade absolutas: Um componente forjado ou usinado a partir de tarugo sólido é provavelmente a escolha superior, pois será totalmente denso.

- Se seu foco principal é produzir uma forma complexa em alto volume e baixo custo: A sinterização é uma excelente opção, desde que o design da peça leve em consideração as limitações do processo e seus requisitos de resistência mecânica estejam dentro dos limites aceitáveis.

- Se seu foco principal é porosidade controlada para filtração ou lubrificação: A sinterização não é apenas a melhor escolha; é frequentemente a única escolha.

Em última análise, ver esses "defeitos" como trocas inerentes em um processo de fabricação de grande valor permite um design e aplicação inteligentes.

Tabela Resumo:

| Tipo de Defeito | Causas Comuns | Características Principais |

|---|---|---|

| Porosidade | Inerente ao processo de fusão do pó | Vazios residuais entre as partículas; reduz a resistência, mas permite autolubrificação/filtração |

| Rachaduras | Tensão durante a ejeção, mau fluxo do pó | Fraturas no compacto verde ou camadas laminadas |

| Distorção/Empenamento | Densidade/encolhimento não uniforme durante a sinterização | A peça se deforma ou muda de forma |

| Bolhas (Blistering) | Gás preso se expandindo durante o aquecimento | Bolhas ou saliências na superfície |

Precisa de componentes de metal sinterizado confiáveis ou aconselhamento especializado sobre mitigação de defeitos? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade, incluindo soluções para processos de metalurgia do pó. Nossa experiência garante que você obtenha peças duráveis e projetadas com precisão, adaptadas às necessidades específicas do seu laboratório. Entre em contato conosco hoje para discutir como podemos aprimorar seus resultados de sinterização e fornecer o desempenho que você exige.

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que um forno de atmosfera de alta precisão é essencial para a sinterização de cátodos de alto níquel? Desbloqueie o desempenho da bateria

- Como um forno de atmosfera garante a qualidade na síntese de nanotubos de BN? Controle de Precisão para Estruturas em Copo Empilhado

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Por que usar fornos de vácuo ultra-alto para LLZO? Garanta a estabilidade química e a integridade da interface em eletrólitos sólidos

- Quais são os principais componentes de um forno industrial? Explore os Elementos Essenciais para Aquecimento de Precisão