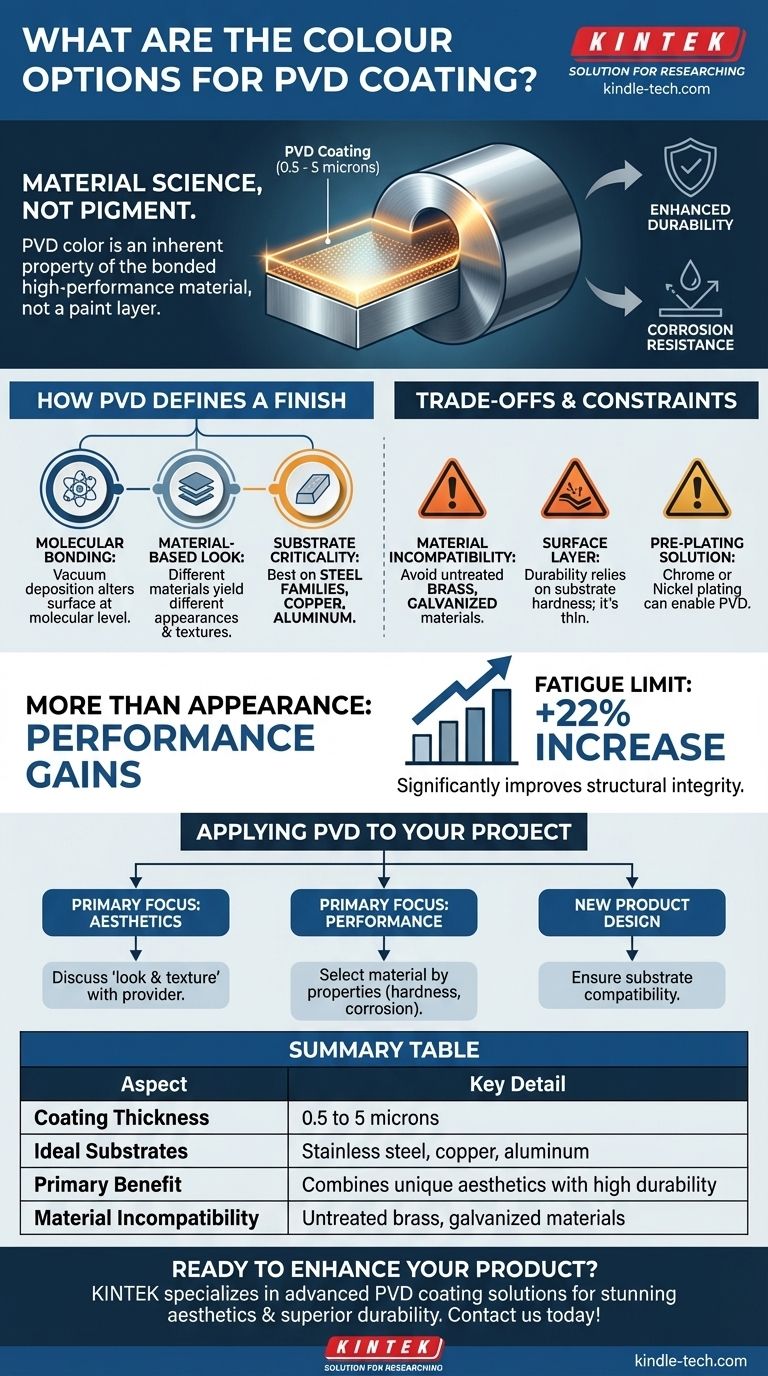

Embora paletas de cores específicas não sejam detalhadas, a Deposição Física de Vapor (PVD) é uma técnica de acabamento avançada que alcança uma variedade de "aparências e texturas interessantes", particularmente em aço inoxidável. A aparência final não é criada por pigmentos, mas é uma propriedade inerente do revestimento ultrafino, em nível molecular, aplicado à superfície do metal, o que também aumenta significativamente sua durabilidade e resistência à corrosão.

A "cor" em um revestimento PVD não é uma camada separada de tinta; é a propriedade visível de um material cerâmico ou metálico específico de alto desempenho ligado ao substrato. Portanto, escolher um acabamento PVD é uma decisão sobre estética e desempenho de engenharia.

Como o PVD Define o Acabamento de um Produto

O PVD é fundamentalmente diferente dos métodos de revestimento tradicionais, como pintura ou galvanoplastia. É um processo de deposição a vácuo que altera a superfície de um material em nível molecular.

É Sobre Ciência dos Materiais, Não Pigmento

A aparência final de um produto revestido com PVD é um resultado direto do material usado para o revestimento. Diferentes materiais produzem diferentes aparências e características de desempenho.

O processo envolve a ligação de uma camada muito fina – variando de 0,5 a cinco mícrons – de um composto metálico ou cerâmico específico ao material base, ou substrato.

O Substrato é Crítico

As propriedades e o sucesso do revestimento PVD são fortemente influenciados pelo material subjacente. O revestimento adere melhor e tem o desempenho ideal em tipos específicos de metal.

Materiais adequados para PVD incluem todas as famílias de aço, especialmente aços de alta liga e aços inoxidáveis, bem como metais não ferrosos como cobre e alumínio.

Mais do que Apenas Aparência

Embora o PVD forneça opções estéticas únicas, seus principais benefícios técnicos são baseados no desempenho. O revestimento é excepcionalmente duro e altamente resistente à corrosão e oxidação.

Por exemplo, certos revestimentos podem aumentar o limite de fadiga de uma liga metálica em 22% e sua resistência em 7%, demonstrando que a escolha do acabamento tem um impacto mensurável na integridade estrutural da peça.

Compreendendo as Trocas e Restrições

Embora poderoso, o processo PVD possui requisitos e limitações específicos que são críticos para entender antes de iniciar um projeto.

Incompatibilidade Estrita de Materiais

O processo PVD ocorre em um ambiente de alto vácuo, e certos materiais não podem tolerar essas condições. Isso os torna inadequados para revestimento.

Especificamente, latão sem uma camada galvânica (como revestimento de níquel ou cromo) e materiais galvanizados não são compatíveis com o processo PVD e devem ser evitados.

O Revestimento é Apenas uma Camada Superficial

Embora o próprio revestimento PVD seja extremamente duro, ele permanece uma película muito fina. Sua durabilidade, portanto, depende da dureza do substrato abaixo dele.

Um revestimento PVD duro em um substrato macio ainda pode ser danificado se o material subjacente for amassado ou deformado. O substrato fornece o suporte fundamental para o revestimento.

Pré-revestimento Pode Ser uma Solução

Para alguns materiais, uma etapa preparatória pode torná-los adequados para PVD. As referências indicam que produtos metálicos cromados ou niquelados podem ser revestidos com sucesso.

Isso adiciona uma etapa ao processo de fabricação, mas expande a gama de materiais base que podem se beneficiar de um acabamento PVD.

Como Aplicar Isso ao Seu Projeto

Sua decisão deve ser guiada por uma compreensão clara do objetivo principal do seu projeto, equilibrando desejos estéticos com necessidades de engenharia.

- Se o seu foco principal é uma aparência específica: Discuta sua "aparência e textura" desejadas com seu fornecedor de revestimento para ver qual dos materiais PVD disponíveis alcançará isso.

- Se o seu foco principal é durabilidade e desempenho: Selecione o material de revestimento PVD com base em suas propriedades documentadas, como dureza, resistência à corrosão e resistência à fadiga.

- Se você está projetando um novo produto: Certifique-se de que o material do substrato escolhido, como aço inoxidável ou um aço de alta liga, seja totalmente compatível com o processo PVD para garantir um resultado bem-sucedido.

Em última análise, selecionar o acabamento PVD certo é sobre escolher o material que oferece a combinação ideal de aparência e desempenho para sua aplicação.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Espessura do Revestimento | 0,5 a 5 mícrons |

| Substratos Ideais | Aço inoxidável, cobre, alumínio |

| Benefício Primário | Combina estética única com alta durabilidade |

| Incompatibilidade de Materiais | Latão não tratado, materiais galvanizados |

Pronto para aprimorar seu produto com um acabamento PVD de alto desempenho? A KINTEK é especializada em equipamentos e consumíveis avançados para laboratório, incluindo soluções de revestimento PVD que oferecem estética impressionante e durabilidade superior para suas aplicações laboratoriais e industriais. Entre em contato conosco hoje para discutir como nossa experiência pode dar vida ao seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados