Em sua essência, a sinterização é um processo térmico aplicável a uma ampla gama de materiais cerâmicos, notavelmente óxidos como alumina e zircônia, bem como materiais naturais como argila e sílica. O processo transforma esses materiais de um estado em pó em um objeto sólido e denso, aplicando calor elevado abaixo do seu ponto de fusão, fazendo com que as partículas individuais se fundam.

O princípio chave não é o material específico, mas sua forma. Qualquer cerâmica que possa ser processada em um pó fino é candidata à sinterização, que usa calor para densificar essas partículas em uma peça forte e coesa.

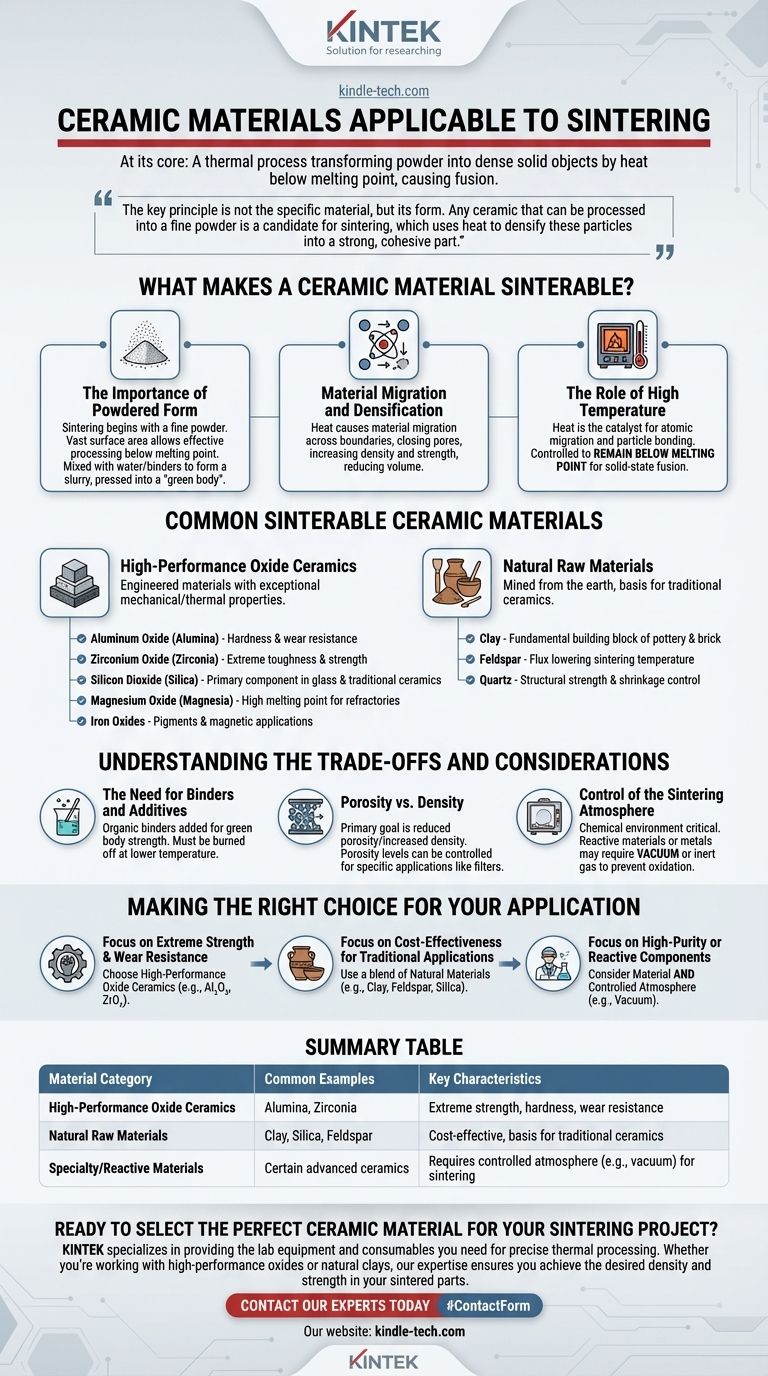

O que torna um material cerâmico sinterizável?

A capacidade de sinterizar um material tem menos a ver com seu nome químico e mais com sua forma física e como ele se comporta sob calor. Todo o processo é construído sobre alguns princípios fundamentais.

A Importância da Forma em Pó

A sinterização começa com um pó fino. A vasta área de superfície dessas minúsculas partículas é o que permite que o processo funcione de forma eficaz em temperaturas abaixo do ponto de fusão do material.

O processo geralmente envolve misturar esse pó com água e aglutinantes para formar uma pasta (slurry), que é então seca e prensada na forma desejada, conhecida como "corpo verde".

Migração de Material e Densificação

Quando o corpo verde é aquecido em um forno, os átomos se movem através das fronteiras das partículas em um processo chamado migração de material.

Esse movimento atômico fecha os espaços (ou poros) entre as partículas. O resultado é um aumento significativo na densidade e resistência do material, e uma redução em seu volume geral.

O Papel da Alta Temperatura

O calor é o catalisador para a sinterização. Ele fornece a energia necessária para que os átomos migrem e para que as partículas se liguem.

No entanto, essa temperatura é cuidadosamente controlada para permanecer abaixo do ponto de fusão do material. O objetivo é fundir as partículas em estado sólido, não derreter o material em um líquido.

Materiais Cerâmicos Comuns Sinterizáveis

Embora muitas cerâmicas possam ser sinterizadas, elas geralmente se enquadram em algumas categorias principais com base em sua composição e origem.

Cerâmicas de Óxido de Alto Desempenho

Estes são materiais projetados conhecidos por suas excepcionais propriedades mecânicas e térmicas. Exemplos comuns incluem:

- Óxido de Alumínio (Alumina): Valorizado por sua dureza e resistência ao desgaste.

- Óxido de Zircônio (Zircônia): Conhecido por sua extrema tenacidade e resistência.

- Dióxido de Silício (Sílica): Um componente principal em muitos vidros e cerâmicas tradicionais.

- Óxido de Magnésio (Magnésia): Usado em aplicações refratárias devido ao seu alto ponto de fusão.

- Óxidos de Ferro: Frequentemente usados como pigmentos ou em aplicações magnéticas.

Matérias-Primas Naturais

Estes materiais são extraídos da terra e formam a base de cerâmicas tradicionais como porcelana e faiança.

- Argila: O bloco de construção fundamental da maioria das cerâmicas e tijolos tradicionais.

- Feldspato: Atua como fundente, diminuindo a temperatura de sinterização dos corpos de argila.

- Quartzo: Proporciona resistência estrutural e controla a retração durante a queima.

Compreendendo as Trocas e Considerações

Sinterizar com sucesso uma peça cerâmica requer mais do que apenas calor. Vários fatores devem ser gerenciados para alcançar o resultado desejado.

A Necessidade de Aglutinantes e Aditivos

Alguns pós cerâmicos não se misturam bem com água ou não mantêm sua forma após serem prensados. Nesses casos, aglutinantes orgânicos são adicionados à mistura inicial.

Esses aglutinantes conferem resistência ao corpo verde, mas devem ser completamente queimados a uma temperatura mais baixa antes que a sinterização final de alta temperatura comece.

Porosidade versus Densidade

O objetivo principal da sinterização é reduzir a porosidade e aumentar a densidade. Uma peça totalmente densificada é mais forte e menos permeável a fluidos.

No entanto, algumas aplicações, como filtros, exigem um nível específico de porosidade controlada. O tempo e a temperatura de sinterização podem ser ajustados para alcançar esse equilíbrio.

Controle da Atmosfera de Sinterização

O ambiente químico dentro do forno é fundamental. A maioria das cerâmicas é sinterizada ao ar, mas materiais reativos exigem uma atmosfera específica.

Por exemplo, certas cerâmicas avançadas ou metais são sinterizados em vácuo ou em um gás inerte para prevenir oxidação ou outras reações químicas indesejadas que possam comprometer a integridade da peça final.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de material cerâmico depende inteiramente dos requisitos de desempenho do produto final.

- Se seu foco principal é resistência extrema e resistência ao desgaste: Escolha cerâmicas de óxido de alto desempenho como Alumina (Al₂O₃) ou Zircônia (ZrO₂).

- Se seu foco principal é custo-benefício para aplicações tradicionais: Use uma mistura de materiais naturais como argila, feldspato e sílica.

- Se seu foco principal são componentes de alta pureza ou reativos: Você deve considerar não apenas o material, mas também a necessidade de uma atmosfera de sinterização controlada, como um vácuo.

Em última análise, dominar a sinterização reside em entender que as propriedades finais de uma peça cerâmica são controladas diretamente pelo pó inicial e pela aplicação precisa de calor.

Tabela de Resumo:

| Categoria de Material | Exemplos Comuns | Características Principais |

|---|---|---|

| Cerâmicas de Óxido de Alto Desempenho | Alumina (Al₂O₃), Zircônia (ZrO₂) | Resistência extrema, dureza, resistência ao desgaste |

| Matérias-Primas Naturais | Argila, Sílica, Feldspato | Custo-benefício, base para cerâmicas tradicionais |

| Materiais Especiais/Reativos | Certos cerâmicos avançados | Requer atmosfera controlada (ex: vácuo) para sinterização |

Pronto para selecionar o material cerâmico perfeito para seu projeto de sinterização?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis que você precisa para um processamento térmico preciso. Se você está trabalhando com óxidos de alto desempenho ou argilas naturais, nossa experiência garante que você alcance a densidade e a resistência desejadas em suas peças sinterizadas.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

- Peças Cerâmicas Avançadas de Nitreto de Boro (BN) para Engenharia de Precisão

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Folha de Zinco de Alta Pureza para Aplicações Laboratoriais de Baterias

- Autoclave Esterilizador de Laboratório Rápido de Bancada 35L 50L 90L para Uso em Laboratório

As pessoas também perguntam

- Quais são as desvantagens da brasagem? Compreendendo as principais limitações e compensações.

- Quais são as classificações dos materiais cerâmicos? Um guia sobre óxidos, não-óxidos e compósitos

- Por que uma camada de Nitreto de Boro Hexagonal (h-BN) é necessária para LATP? Proteja suas amostras contra contaminação por carbono

- Quais são as vantagens e desvantagens da brasagem? Um Guia para União de Metais Forte e Limpa

- Quanto tempo leva para soldar? Um guia de tempo e técnica para juntas perfeitas