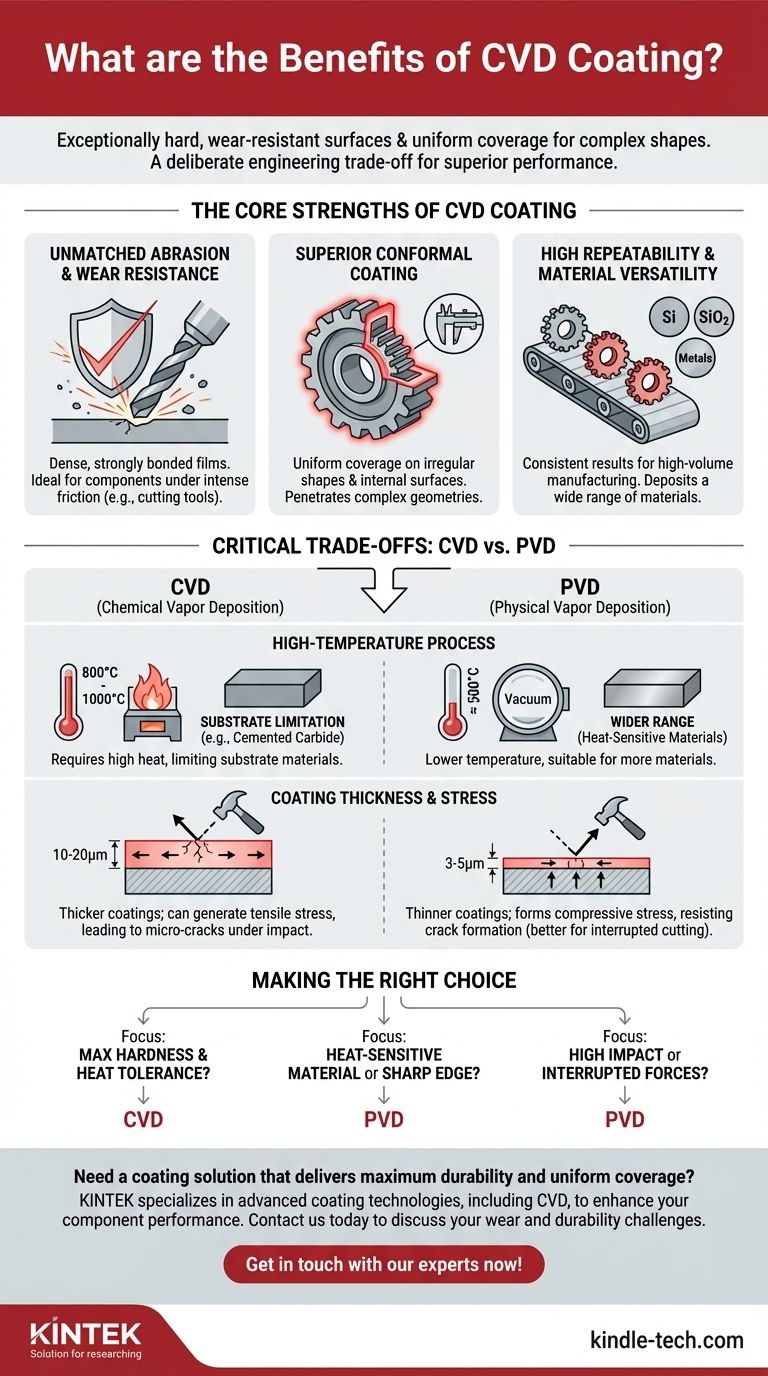

Em sua essência, o revestimento por Deposição Química a Vapor (CVD) se destaca na criação de superfícies excepcionalmente duras e resistentes ao desgaste e no fornecimento de cobertura uniforme em formas complexas e irregulares. Este processo é muito valorizado em aplicações onde a durabilidade e um revestimento completo e uniforme são os principais objetivos de engenharia, como em ferramentas de corte, como brocas e fresas.

A decisão de usar CVD é uma troca de engenharia deliberada. Você ganha resistência superior à abrasão e cobertura conformada ao custo de um processo de alta temperatura que limita os materiais que você pode revestir e pode introduzir tensões internas.

As Forças Centrais do Revestimento CVD

Os benefícios do CVD derivam diretamente de seu processo de deposição exclusivo, onde precursores químicos reagem em altas temperaturas para formar um filme sólido na superfície de um substrato. Este método resulta em vantagens distintas para aplicações industriais específicas.

Resistência Inigualável à Abrasão e ao Desgaste

O principal benefício de um revestimento CVD é sua resistência excepcional à abrasão e ao desgaste. Os filmes criados através deste processo são densos e fortemente ligados ao substrato.

Isso torna o CVD uma escolha ideal para componentes submetidos a atrito intenso e forças abrasivas, muitas vezes superando outros métodos em testes puros de durabilidade.

Revestimento Conformado Superior

O CVD é excepcionalmente capaz de revestir superfícies de formato irregular com alta uniformidade. Isso é frequentemente referido como boa "cobertura de degrau" (step coverage).

Como o revestimento é formado por uma reação química a partir de uma fase gasosa, ele pode penetrar e se formar uniformemente dentro de geometrias complexas, reentrâncias e superfícies internas onde os métodos de linha de visão podem falhar.

Alta Repetibilidade e Versatilidade de Materiais

O processo CVD oferece excelente repetibilidade, o que é fundamental para a fabricação de alto volume onde a consistência é fundamental.

Além disso, é uma técnica altamente versátil capaz de depositar uma ampla gama de materiais, incluindo filmes dielétricos (como dióxido de silício), semicondutores, metais e vários compostos metalorgânicos.

Compreendendo as Trocas Críticas: CVD vs. PVD

Para entender verdadeiramente os benefícios do CVD, é essencial compará-lo com sua alternativa mais comum, a Deposição Física de Vapor (PVD). As diferenças não são sobre qual é "melhor", mas qual é apropriado para uma aplicação específica.

O Desafio das Altas Temperaturas

CVD é um processo de alta temperatura, tipicamente operando entre 800°C e 1000°C. Esse calor é necessário para impulsionar as reações químicas.

A principal consequência é que o material do substrato deve ser capaz de suportar essas temperaturas sem deformação ou perda de suas propriedades. Isso limita o CVD principalmente a materiais como metal duro sinterizado (cemented carbide). Em contraste, o PVD opera em temperaturas muito mais baixas (cerca de 500°C), tornando-o adequado para uma gama mais ampla de materiais sensíveis ao calor.

O Impacto da Espessura e Tensão do Revestimento

Os revestimentos CVD são geralmente mais espessos (10–20μm) do que os revestimentos PVD (3–5μm). Embora essa espessura contribua para a resistência ao desgaste, ela também pode criar um problema.

Durante a fase de resfriamento após a deposição, essa camada espessa pode gerar uma tensão tensional significativa. Essa tensão pode levar à formação de fissuras finas e microscópicas no revestimento.

Sob impacto externo ou estresse cíclico, como em processos de corte interrompido, como fresamento, essas fissuras podem se propagar e fazer com que o revestimento lasque ou descasque. Os revestimentos PVD, inversamente, tendem a se formar com tensão compressiva, o que ajuda a resistir à formação de fissuras e os torna mais adequados para tais aplicações.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de revestimento correta requer uma compreensão clara do material do seu componente, sua geometria e seu ambiente operacional.

- Se seu foco principal é dureza máxima e resistência ao desgaste em uma peça tolerante ao calor: O CVD é uma excelente escolha devido ao seu revestimento espesso, durável e bem ligado.

- Se seu foco principal é revestir um material sensível ao calor ou preservar uma aresta muito afiada: As temperaturas de processamento mais baixas e as camadas mais finas do PVD são a melhor solução.

- Se seu foco principal é o desempenho em uma aplicação com alto impacto ou forças interrompidas: O PVD é frequentemente preferido porque sua tensão compressiva resiste à formação de fissuras que podem levar à falha do revestimento.

Em última análise, entender essas diferenças fundamentais de processo é a chave para selecionar o revestimento que realmente aprimora o desempenho e a vida útil do seu componente.

Tabela de Resumo:

| Benefício | Característica Principal | Melhor Para |

|---|---|---|

| Resistência ao Desgaste Inigualável | Filmes densos e fortemente ligados | Ferramentas de corte, componentes sob atrito intenso |

| Revestimento Conformado Superior | Cobertura uniforme em geometrias complexas | Peças com reentrâncias e superfícies internas |

| Alta Repetibilidade e Versatilidade | Resultados consistentes; ampla gama de materiais | Fabricação de alto volume |

| Troca Crítica | Consideração | Alternativa |

| Processo de Alta Temperatura | Limita materiais de substrato (ex: metal duro sinterizado) | PVD para materiais sensíveis ao calor |

| Revestimentos Espessos e Tensão Tensional | Potencial para microfissuras sob impacto | PVD para processos de corte interrompido |

Precisa de uma solução de revestimento que ofereça durabilidade máxima e cobertura uniforme?

A KINTEK é especializada em tecnologias avançadas de revestimento, incluindo CVD, para aprimorar o desempenho e a vida útil de seus componentes críticos. Nossa experiência garante que você obtenha o revestimento certo para seu material, geometria e demandas operacionais específicas.

Entre em contato conosco hoje para discutir como nossos serviços de revestimento CVD podem resolver seus desafios de desgaste e durabilidade. Vamos otimizar o desempenho do seu componente juntos.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais