Em resumo, a deposição a vácuo é um processo de fabricação fundamental usado para aplicar filmes extremamente finos e de alto desempenho em uma superfície. Essas aplicações abrangem uma vasta gama de indústrias, desde a criação de revestimentos antirreflexo em óculos e camadas condutoras em células solares até a aplicação de acabamentos duráveis e decorativos em produtos de consumo e barreiras protetoras em embalagens de alimentos.

O princípio central não é o material que está sendo depositado, mas o ambiente em que isso é feito. Ao remover praticamente todo o ar e contaminantes, o vácuo permite a construção de um filme átomo por átomo ou molécula por molécula, concedendo um nível de pureza, precisão e desempenho inatingível em uma atmosfera normal.

Por que o Vácuo é Essencial para Revestimentos de Alto Desempenho

O termo "deposição a vácuo" refere-se a uma família de processos, mas todos são unificados pela necessidade de um ambiente de baixa pressão. Entender por que isso é necessário é fundamental para compreender suas amplas aplicações.

Garantindo Pureza e Prevenindo Contaminação

Em uma atmosfera normal, uma superfície é constantemente bombardeada por partículas como oxigênio, nitrogênio e vapor d'água. Tentar depositar um filme fino nessas condições seria como tentar pintar uma parede durante uma tempestade de poeira.

A câmara de vácuo remove esses contaminantes, impedindo que sejam aprisionados no filme. Isso é crítico para aplicações onde a pureza dita o desempenho, pois mesmo quantidades mínimas de oxigênio podem arruinar as propriedades elétricas ou ópticas de um revestimento.

Permitindo um Caminho Direto para a Superfície

À pressão atmosférica, os átomos vaporizados só podem percorrer uma distância microscópica antes de colidir com uma molécula de ar. Isso é conhecido como um "caminho livre médio" curto.

A criação de vácuo estende esse caminho, permitindo que os átomos do material de origem viajem em linha reta diretamente para a superfície alvo. Isso garante um filme uniforme, denso e aderente, em vez de um depósito poroso e semelhante a fuligem.

Alcançando Precisão e Controle Inigualáveis

Como a deposição ocorre em um ambiente estéril e controlado, o processo oferece precisão incomparável. Os engenheiros podem controlar a espessura do filme até a faixa do nanômetro, construindo camadas átomo por átomo.

Esse nível de controle é o que permite a criação de estruturas complexas como filtros de interferência óptica ou dispositivos semicondutores avançados.

Uma Visão Geral das Principais Aplicações Industriais

O controle oferecido pelo ambiente de vácuo torna o processo excepcionalmente adequado para resolver problemas em diferentes indústrias.

Óptica e Eletrônica

Pureza e precisão são primordiais nesses campos. A deposição a vácuo é usada para criar revestimentos antirreflexo em lentes, revestimentos de espelho em telescópios e filmes eletricamente condutores para displays de LED e células solares. É também a espinha dorsal da fabricação de dispositivos semicondutores e circuitos integrados.

Funções Mecânicas e Protetoras

Para essas aplicações, densidade e adesão são fundamentais. O processo é usado para aplicar revestimentos excepcionalmente duros e resistentes ao desgaste em ferramentas de corte e peças de máquinas, estendendo significativamente sua vida útil. Ele também cria revestimentos protetores contra corrosão densos e barreiras de difusão que protegem componentes sensíveis do ambiente.

Estética e Embalagem

A deposição a vácuo pode produzir revestimentos decorativos brilhantes e duráveis em tudo, desde acabamentos automotivos até torneiras e joias. Na indústria de embalagens, é usada para aplicar uma camada metálica ou cerâmica invisivelmente fina em filmes poliméricos, criando uma barreira de permeação transparente que mantém os alimentos frescos sem afetar a transparência.

Compreendendo as Vantagens e Desvantagens

Embora poderosa, a deposição a vácuo é escolhida por razões específicas, muitas vezes envolvendo importantes compensações.

A Vantagem Ambiental

Muitos métodos de revestimento tradicionais, como a galvanoplastia com cromo ou cádmio, são processos "úmidos" que envolvem produtos químicos perigosos e produzem resíduos tóxicos.

A deposição a vácuo é um "processo seco" com um impacto ambiental significativamente menor. Essa limpeza ecológica é um grande impulsionador para sua adoção como substituto de técnicas mais antigas e perigosas.

Complexidade e Custo do Processo

Alcançar e manter um alto vácuo requer equipamentos especializados e caros, incluindo câmaras, bombas de alta potência e sistemas de monitoramento sofisticados.

O processo é mais complexo e tem um custo de capital mais alto do que métodos mais simples como a pintura. No entanto, o desempenho superior, a pureza e a durabilidade dos filmes resultantes muitas vezes justificam o investimento para aplicações de alto valor.

Versatilidade vs. Especialização

Embora a família de técnicas de deposição a vácuo seja altamente versátil, um sistema individual é frequentemente configurado para um material e aplicação específicos. Otimizar uma máquina para depositar uma liga metálica para resistência ao desgaste é muito diferente de otimizar uma para um filtro óptico multicamadas.

Como Aplicar Isso aos Seus Objetivos Técnicos

Sua escolha de usar a deposição a vácuo deve ser impulsionada pelo desempenho específico que você exige de uma superfície.

- Se seu foco principal é desempenho e pureza: A principal conclusão é que o ambiente de vácuo limpo é inegociável para criar filmes cujas propriedades ópticas ou elétricas seriam destruídas pela contaminação.

- Se seu foco principal é proteção de superfície: O segredo é criar uma barreira densa e não porosa para resistir ao desgaste ou à corrosão, uma estrutura que é fisicamente impossível de formar em uma atmosfera normal onde os átomos se dispersariam.

- Se seu foco principal é substituir um processo perigoso: A principal conclusão é que a deposição a vácuo oferece uma alternativa 'seca' e ambientalmente mais limpa para alcançar revestimentos funcionais semelhantes ou superiores.

Em última análise, a deposição a vácuo é a ferramenta definitiva para engenharia de superfícies em nível atômico, permitindo um desempenho impossível de alcançar por outros meios.

Tabela Resumo:

| Categoria de Aplicação | Exemplos Chave | Benefício Principal |

|---|---|---|

| Óptica e Eletrônica | Lentes antirreflexo, células solares, semicondutores | Pureza e precisão inigualáveis para propriedades elétricas/ópticas |

| Mecânica e Protetora | Revestimentos de ferramentas resistentes ao desgaste, barreiras contra corrosão | Filmes densos e aderentes para durabilidade e longevidade |

| Estética e Embalagem | Acabamentos decorativos, barreiras para embalagens de alimentos | Acabamentos brilhantes e duráveis e barreiras de permeação transparentes |

Pronto para projetar superfícies em nível atômico?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para processos de deposição a vácuo. Quer você esteja desenvolvendo semicondutores avançados, revestimentos protetores duráveis ou soluções inovadoras de embalagem, nossa experiência garante que você alcance a pureza, precisão e desempenho que seus projetos exigem.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas aplicações de revestimento e atender aos seus objetivos técnicos!

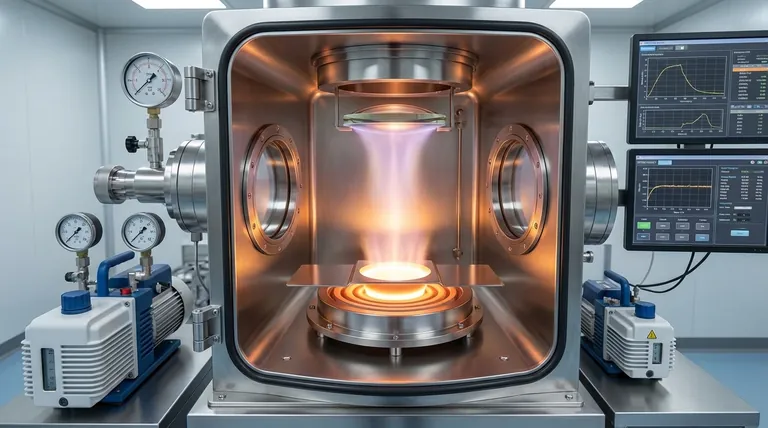

Guia Visual

Produtos relacionados

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Chiller de Armadilha Fria Direta a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- Qual é o nível de vácuo de um evaporador térmico? Alcance a Pureza com Alto Vácuo (10⁻⁵ a 10⁻⁷ Torr)

- O que é material de evaporação? A chave para a deposição de filmes finos de precisão

- Qual é o processo de evaporação térmica no PVD? Um Guia Passo a Passo para Deposição de Filmes Finos

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório