Além da prensagem e sinterização convencional, existe uma série de técnicas avançadas para superar as limitações inerentes da metalurgia do pó tradicional. Essas alternativas, como a Prensagem Isostática a Quente (HIP), a Sinterização por Plasma de Faísca (SPS) e a Moldagem por Injeção de Metal (MIM), utilizam métodos sofisticados de aplicação de calor e pressão para criar componentes com densidade superior, geometrias mais complexas e propriedades mecânicas aprimoradas.

O desafio central com o processamento convencional de pó é o equilíbrio entre densidade, complexidade da forma e custo. As técnicas alternativas resolvem isso alterando fundamentalmente a forma como a pressão e a temperatura são aplicadas, permitindo a fabricação de peças intrincadas, quase totalmente densas, a partir de materiais de alto desempenho.

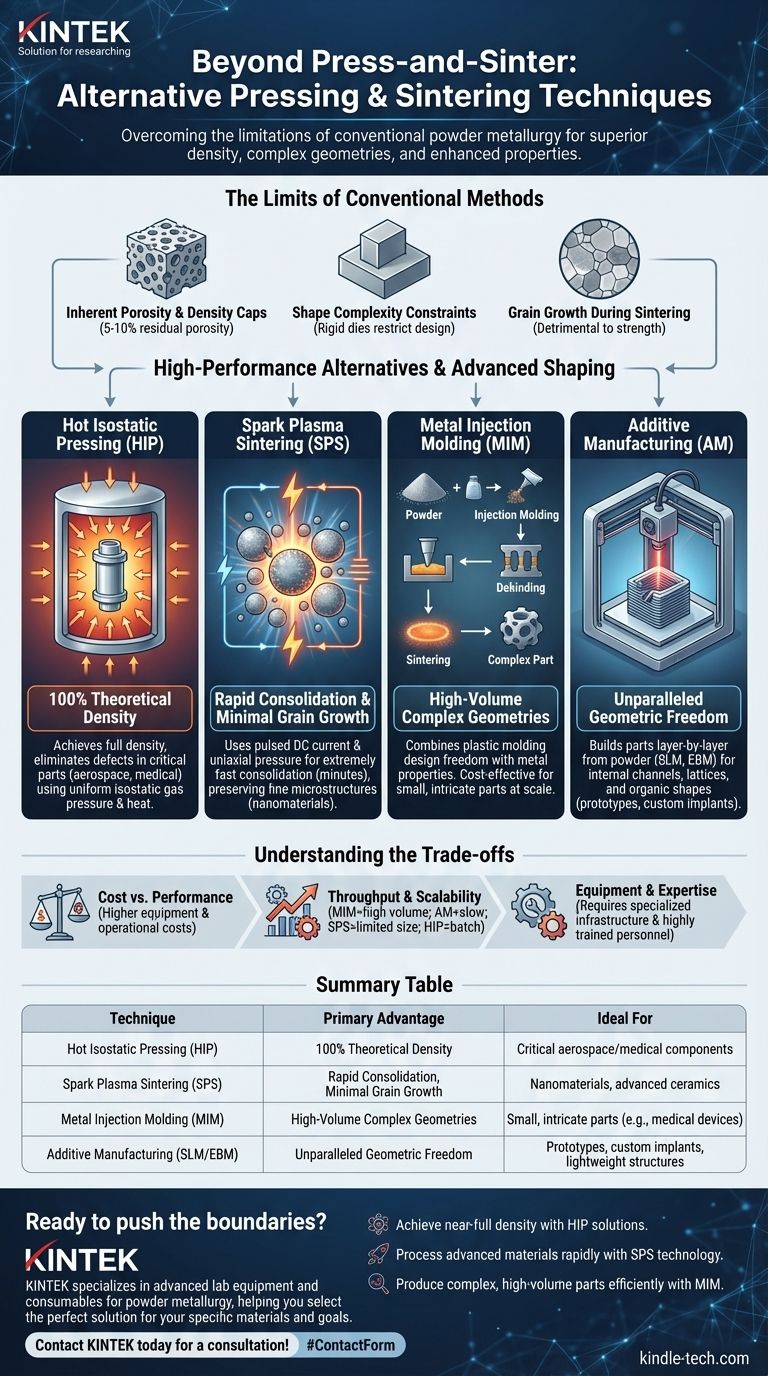

Os Limites dos Métodos Convencionais

A tradicional "prensagem e sinterização" envolve a compactação do pó em um molde rígido (prensagem) e, em seguida, seu aquecimento em um forno (sinterização). Embora eficaz e econômica, essa abordagem tem restrições fundamentais.

Porosidade Inerente e Limites de Densidade

A sinterização convencional depende da difusão atômica para ligar as partículas, o que frequentemente deixa 5-10% de porosidade residual na peça final. Essa porosidade atua como um concentrador de tensões, degradando significativamente as propriedades mecânicas, como resistência e vida à fadiga.

Restrições de Complexidade da Forma

O uso de moldes rígidos para a prensagem limita a geometria da peça. Características como rebaixos, furos transversais ou roscas internas são impossíveis de produzir diretamente, restringindo a liberdade de projeto.

Crescimento de Grão Durante a Sinterização

A longa duração em altas temperaturas exigida pela sinterização convencional pode fazer com que os grãos dentro do material fiquem mais grosseiros. Esse crescimento de grão excessivo é prejudicial à resistência e tenacidade do material, um princípio descrito pela relação de Hall-Petch.

Alternativas de Alto Desempenho: Combinando Pressão e Temperatura

Essas técnicas aplicam pressão durante o ciclo de aquecimento para melhorar drasticamente a consolidação e a densificação, produzindo peças com propriedades que podem rivalizar com as de materiais forjados.

Prensagem Isostática a Quente (HIP)

O HIP coloca um componente em um vaso de alta pressão e o submete a temperatura elevada e pressão de gás isostática uniforme (geralmente usando argônio). Essa pressão imensa, aplicada de todas as direções, colapsa e solda eficazmente quaisquer vazios ou porosidade internos.

O principal benefício do HIP é sua capacidade de atingir 100% da densidade teórica. É amplamente utilizado para eliminar defeitos em peças fundidas críticas ou para consolidar pó em peças de formato quase finalizado e totalmente denso para aplicações aeroespaciais, médicas e de energia.

Sinterização por Plasma de Faísca (SPS)

Também conhecida como Tecnologia de Sinterização Assistida por Campo (FAST), a SPS é uma técnica revolucionária que usa uma combinação de pressão uniaxial e uma corrente CC pulsada de alta amperagem e baixa voltagem. A corrente passa diretamente pelo pó e pelas ferramentas, gerando aquecimento rápido e localizado nos pontos de contato das partículas.

Esse processo permite uma consolidação extremamente rápida — muitas vezes em minutos em vez de horas. A velocidade minimiza o crescimento de grão, tornando a SPS ideal para processar nanomateriais, cerâmicas avançadas e materiais com gradiente funcional, onde a preservação de uma microestrutura fina é fundamental.

Prensagem a Quente (HP)

A Prensagem a Quente é uma variante mais simples onde a pressão uniaxial é aplicada a um pó em um molde enquanto ele é aquecido. É mais eficaz do que a sinterização sem pressão para atingir alta densidade, mas é menos potente que o HIP.

A HP é mais adequada para produzir formas densas e simples, como placas, discos ou alvos de pulverização catódica a partir de materiais difíceis de sinterizar convencionalmente.

Conformação Avançada para Geometrias Complexas

Para componentes onde a complexidade geométrica é o principal desafio, esses métodos separam as etapas de conformação e consolidação para permitir novas possibilidades de projeto.

Moldagem por Injeção de Metal (MIM)

A MIM combina a liberdade de projeto da moldagem por injeção de plástico com as propriedades de material do metal. O processo envolve misturar pó metálico fino com um aglutinante polimérico para criar um material de alimentação (feedstock), que é então moldado por injeção em uma peça "verde" complexa.

O aglutinante é então removido por um processo térmico ou químico de "desaglutinamento" (debinding), e a peça "marrom" frágil é sinterizada em um forno até alta densidade. A MIM é excepcionalmente econômica para produzir peças metálicas pequenas e altamente complexas em grandes volumes.

Manufatura Aditiva (Fusão de Leito de Pó)

Métodos como a Fusão Seletiva a Laser (SLM) e a Fusão por Feixe de Elétrons (EBM) constroem peças camada por camada diretamente a partir de um leito de pó. Um feixe de alta energia (laser ou elétron) derrete seletivamente o pó de acordo com um modelo CAD 3D.

Essa abordagem oferece liberdade geométrica incomparável, permitindo a criação de canais internos, estruturas de treliça e formas orgânicas impossíveis de fazer com qualquer outro método. É a técnica ideal para protótipos, implantes médicos personalizados e componentes aeroespaciais leves.

Compreendendo os Compromissos

A escolha de uma técnica avançada requer uma avaliação cuidadosa de seus custos, benefícios e limitações. Estes não são substitutos diretos para os métodos convencionais, mas sim ferramentas para aplicações específicas e exigentes.

Custo vs. Desempenho

O desempenho superior e as capacidades desses métodos alternativos têm um preço. O equipamento para HIP, SPS e Manufatura Aditiva é significativamente mais caro, e os custos operacionais são mais altos. Os ganhos de desempenho devem justificar o investimento.

Rendimento e Escalabilidade

MIM e prensagem e sinterização convencional são projetados para fabricação de alto volume. Em contraste, a Manufatura Aditiva é frequentemente lenta para produção em massa, e a SPS é tipicamente limitada a peças menores ou quantidades de escala laboratorial. O HIP é um processo em lote, com tempos de ciclo medidos em horas.

Equipamento e Expertise

A operação desses sistemas avançados requer infraestrutura especializada e pessoal altamente treinado. Os parâmetros do processo são complexos e devem ser cuidadosamente desenvolvidos e controlados para cada material e geometria de peça específicos.

Escolhendo a Alternativa Certa para o Seu Objetivo

O melhor método depende inteiramente do seu material específico, geometria e metas de desempenho. Sua decisão deve ser guiada pelo seu objetivo de engenharia principal.

- Se seu foco principal é atingir a densidade máxima e eliminar toda a porosidade: A Prensagem Isostática a Quente (HIP) é a solução definitiva, especialmente para componentes de desempenho crítico.

- Se seu foco principal é a consolidação rápida de materiais novos ou nanoestruturados, prevenindo o crescimento de grão: A Sinterização por Plasma de Faísca (SPS/FAST) oferece velocidade e controle de microestrutura inigualáveis.

- Se seu foco principal é a produção em alto volume de peças metálicas pequenas e intrincadas: A Moldagem por Injeção de Metal (MIM) oferece o melhor equilíbrio entre complexidade geométrica e custo-benefício em escala.

- Se seu foco principal é criar peças altamente complexas, únicas ou personalizadas com liberdade de projeto quase ilimitada: Os métodos de Manufatura Aditiva, como SLM ou EBM, são a escolha ideal.

Compreender essas poderosas alternativas permite que você selecione a ferramenta certa para fabricar peças que atendam às demandas de desempenho e complexidade muito além do alcance dos métodos convencionais.

Tabela Resumo:

| Técnica | Vantagem Principal | Ideal Para |

|---|---|---|

| Prensagem Isostática a Quente (HIP) | 100% Densidade Teórica | Componentes críticos aeroespaciais/médicos |

| Sinterização por Plasma de Faísca (SPS) | Consolidação Rápida, Crescimento Mínimo de Grão | Nanomateriais, cerâmicas avançadas |

| Moldagem por Injeção de Metal (MIM) | Geometrias Complexas em Alto Volume | Peças pequenas e intrincadas (ex: dispositivos médicos) |

| Manufatura Aditiva (SLM/EBM) | Liberdade Geométrica Incomparável | Protótipos, implantes personalizados, estruturas leves |

Pronto para expandir os limites dos seus materiais?

A técnica correta de prensagem e sinterização é fundamental para alcançar a densidade, complexidade e desempenho que sua aplicação exige. Os especialistas da KINTEK são especializados em equipamentos de laboratório avançados e consumíveis para metalurgia do pó, ajudando você a selecionar a solução perfeita para seus materiais e objetivos específicos.

Nós fornecemos as ferramentas e a experiência para ajudá-lo a:

- Atingir densidade quase total com soluções HIP.

- Processar materiais avançados rapidamente com a tecnologia SPS.

- Produzir peças complexas e de alto volume de forma eficiente com MIM.

Vamos discutir como nossos equipamentos de laboratório especializados podem otimizar sua P&D e produção. Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Quais são os resultados da sinterização? Do Pó a Peças Sólidas de Alta Resistência

- Quais são três soluções potenciais para o problema do lixo plástico? Um guia para reciclagem, bioplásticos e upcycling

- Por que um aquecedor de laboratório de precisão é essencial para a hidrólise catalisada por ácido de papel residual?

- Quais são os três tipos de recozimento? Um Guia para Escolher o Tratamento Térmico Certo

- Quais são os desafios dos diamantes cultivados em laboratório? Navegando pelo valor, percepção e limites técnicos

- O que significa a sigla CVD? Decifrando Seu Significado em Medicina e Tecnologia

- Qual é a diferença entre a sinterização tradicional e a sinterização seletiva a laser? Escolha o Caminho de Fabricação Certo

- A deposição é física ou química? Desvendando a Ciência das Transições de Fase