Do ponto de vista técnico, as principais vantagens do aquecimento por resistência são sua excepcional eficiência energética, controle preciso de temperatura e capacidade de atingir temperaturas muito elevadas. Como o calor é gerado diretamente dentro de um material resistivo por uma corrente elétrica, quase 100% da energia elétrica é convertida em energia térmica, permitindo um nível de desempenho e uniformidade que outros métodos dificilmente conseguem igualar.

O valor central do aquecimento por resistência é sua conversão direta e quase perfeita de eletricidade em calor. Isso permite um controle de processo inigualável, mas esse desempenho está diretamente ligado ao consumo de eletricidade, que pode ser um custo operacional significativo.

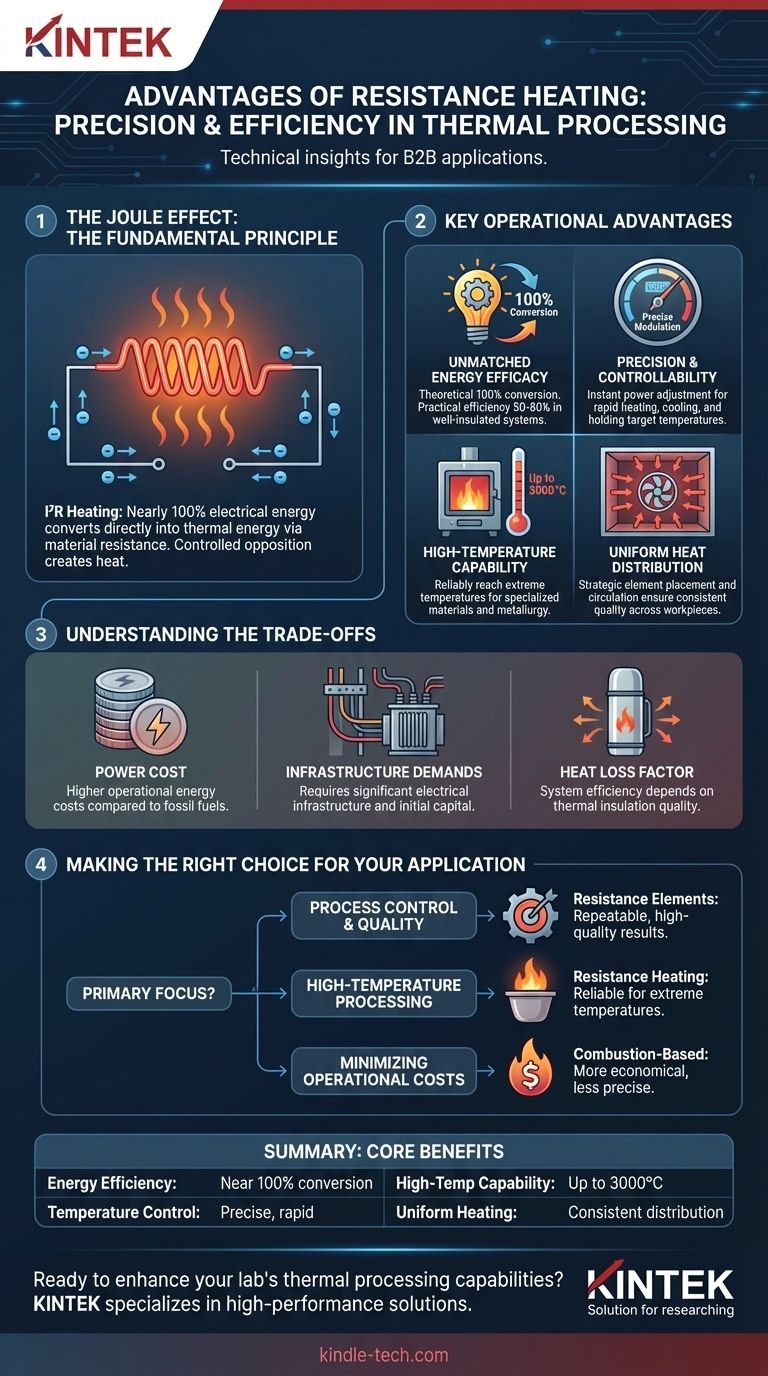

O Princípio Fundamental: O Efeito Joule

Como Funciona: Oposição Controlada

O aquecimento por resistência opera com um princípio simples e confiável conhecido como efeito Joule, ou aquecimento I²R. Quando uma corrente elétrica (I) flui através de um material com resistência elétrica (R), o material impede o fluxo de elétrons.

Essa "fricção" no nível atômico faz com que os elétrons transfiram sua energia para os átomos do material, que então vibram mais rapidamente. Essa vibração atômica aumentada se manifesta como calor.

O Material Ditata o Desempenho

A eficácia e a faixa de temperatura de um aquecedor por resistência são determinadas pelo material do elemento de aquecimento. Estes são tipicamente metais ou cerâmicas especializados projetados para ter alta resistência e suportar temperaturas extremas sem degradação.

Principais Vantagens Operacionais

Eficácia Energética Inigualável

A maior vantagem do aquecimento por resistência é sua eficácia. Em teoria, 100% da eletricidade fornecida é convertida em calor.

Ao contrário da combustão, onde uma parte significativa da energia é perdida através dos gases de escape, o aquecimento elétrico por resistência gera calor diretamente onde é necessário. Isso leva a eficiências térmicas práticas muito altas, frequentemente entre 50% e 80% em fornos bem projetados.

Precisão e Controlabilidade

A corrente elétrica pode ser modulada com extrema precisão. Isso confere aos sistemas de aquecimento por resistência um controle de temperatura superior.

A potência pode ser ajustada instantaneamente, permitindo aquecimento, resfriamento rápidos e a capacidade de manter uma temperatura alvo com muito pouca variação. Isso é crítico para processos que exigem um perfil térmico específico.

Capacidade de Alta Temperatura

Elementos de aquecimento por resistência especializados podem operar em temperaturas incrivelmente altas. Certos projetos de fornos podem atingir de forma confiável até 3000°C.

Isso o torna uma tecnologia essencial para aplicações exigentes em metalurgia, ciência dos materiais e manufatura avançada que estão além do alcance da combustão convencional.

Distribuição Uniforme de Calor

Ao posicionar estrategicamente os elementos de aquecimento ao redor das paredes de uma câmara ou peça de trabalho, é possível obter um aquecimento altamente uniforme.

Para uma uniformidade ainda maior, a atmosfera do forno pode ser circulada com ventiladores, garantindo que todas as partes da peça de trabalho atinjam a mesma temperatura. Isso é vital para a qualidade consistente em processos de tratamento térmico e cura.

Compreendendo as Desvantagens

O Custo da Energia

Embora seja altamente eficiente na conversão de eletricidade em calor, a eletricidade é frequentemente uma fonte de energia mais cara do que o gás natural ou outros combustíveis fósseneros.

A principal desvantagem do aquecimento por resistência é seu alto consumo de energia, o que pode levar a custos operacionais significativos, especialmente em aplicações industriais de grande escala.

Demandas de Infraestrutura

A implementação de um sistema de aquecimento por resistência de alta potência não é uma operação simples de "plug-and-play". Frequentemente, requer uma infraestrutura elétrica significativa, incluindo fiação de bitola pesada, circuitos dedicados e transformadores, o que pode aumentar o custo de capital inicial.

A Perda de Calor Ainda é um Fator

Embora a conversão de energia seja 100% eficiente, o sistema geral não é. O calor sempre será perdido para o ambiente circundante através das paredes do forno.

A eficiência prática de 50-80% depende muito da qualidade do isolamento térmico do sistema. Um isolamento deficiente anulará os benefícios da geração eficiente de calor.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve depender do equilíbrio entre a necessidade de controle e qualidade e os custos de energia operacional. A escolha ideal depende inteiramente dos requisitos do seu processo.

- Se seu foco principal é o controle e a qualidade do processo: A regulação precisa da temperatura e a distribuição uniforme de calor dos elementos de resistência são sua melhor escolha para resultados repetíveis e de alta qualidade.

- Se seu foco principal é o processamento em alta temperatura: O aquecimento por resistência é uma das poucas tecnologias capazes de atingir de forma confiável e limpa as temperaturas extremas exigidas para materiais especializados.

- Se seu foco principal é minimizar os custos de energia operacional: O alto consumo de energia elétrica pode tornar os sistemas baseados em combustão uma alternativa mais econômica, desde que você possa tolerar um controle de temperatura menos preciso.

Em última análise, compreender esses princípios e desvantagens fundamentais permite que você selecione a tecnologia de aquecimento ideal para seus objetivos de engenharia específicos.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Eficiência Energética | Conversão de eletricidade em calor próxima de 100% |

| Controle de Temperatura | Aquecimento e resfriamento precisos e rápidos |

| Capacidade de Alta Temperatura | Pode atingir até 3000°C |

| Aquecimento Uniforme | Distribuição consistente de calor para resultados de qualidade |

Pronto para aprimorar as capacidades de processamento térmico do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de aquecimento por resistência avançados. Nossas soluções oferecem o controle preciso de temperatura, uniformidade e desempenho em alta temperatura que sua pesquisa ou produção exige.

Entre em contato com nossos especialistas hoje para discutir como podemos fornecer a solução de aquecimento certa para suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Qual é o papel dos tubos de corindo nos testes de permeação de oxigênio? Garanta a integridade para membranas dopadas com Bi

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo