Em resumo, as principais vantagens da pirólise por micro-ondas são a sua eficiência energética superior, velocidades de processamento significativamente mais rápidas e a capacidade de produzir produtos finais de maior qualidade, como gás de síntese e bioóleos. Estes benefícios decorrem do seu método exclusivo de aquecimento dos materiais de dentro para fora, oferecendo um nível de precisão que os métodos tradicionais não conseguem igualar.

A vantagem central da pirólise por micro-ondas não é apenas que utiliza uma fonte de energia diferente; é que altera fundamentalmente como o material é aquecido. Esta mudança do aquecimento lento e externo para o aquecimento rápido e interno fornece um controlo granular sobre as reações químicas, levando a resultados mais eficientes e valiosos.

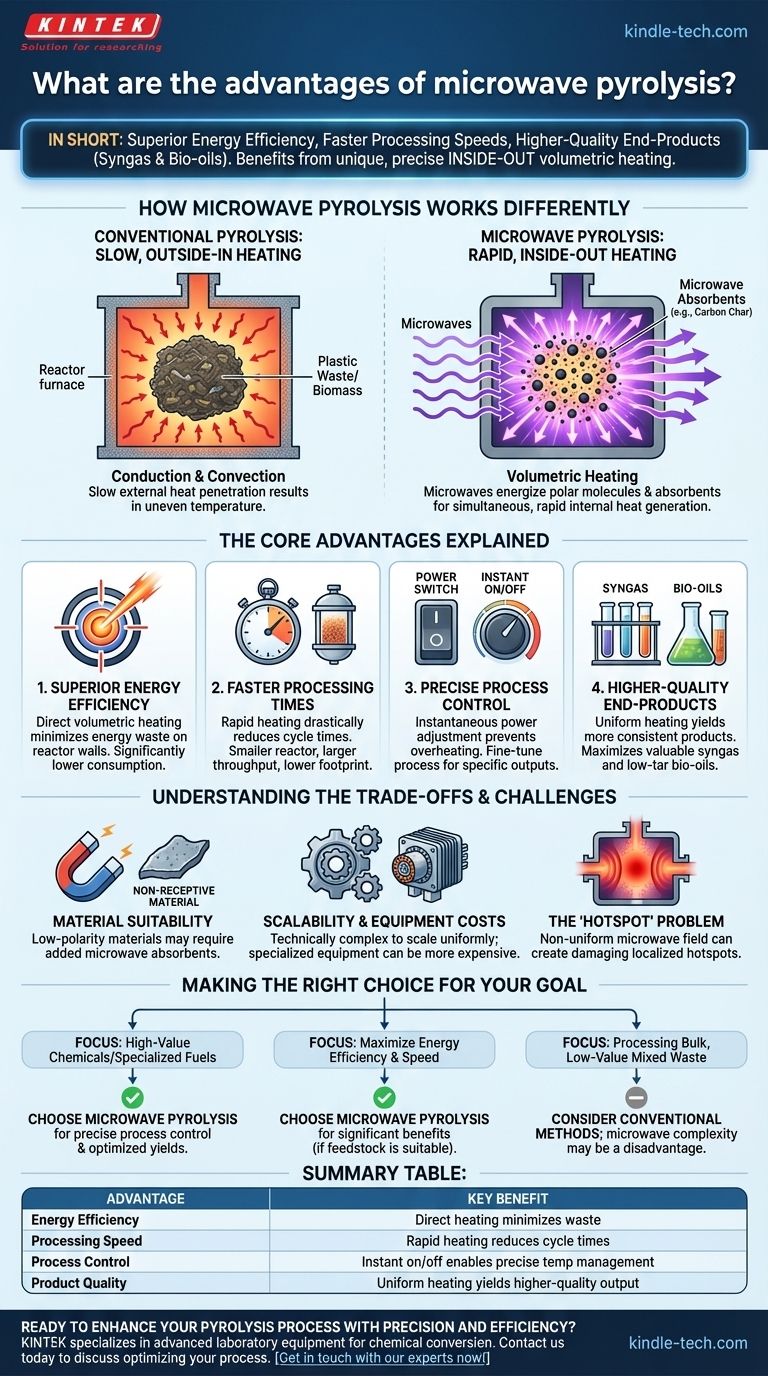

Como a Pirólise por Micro-ondas Funciona de Forma Diferente

Para compreender as suas vantagens, é necessário primeiro compreender como o seu mecanismo de aquecimento difere dos fornos utilizados na pirólise convencional.

Pirólise Convencional: Aquecimento Lento, de Fora para Dentro

A pirólise convencional baseia-se na condução e convecção. As paredes de um reator são aquecidas, e esse calor é lentamente transferido para a superfície da matéria-prima (como resíduos plásticos ou biomassa).

A energia deve então penetrar gradualmente do exterior do material para o seu núcleo. Este processo é lento e muitas vezes resulta numa distribuição de temperatura desigual.

Pirólise por Micro-ondas: Aquecimento Rápido, de Dentro para Fora

A pirólise por micro-ondas utiliza o aquecimento volumétrico. As micro-ondas atravessam o material e energizam diretamente as moléculas polares no seu interior, fazendo com que vibrem e gerem calor simultaneamente em todo o volume.

Isto é análogo à forma como um forno de micro-ondas aquece os alimentos muito mais rapidamente do que um forno convencional. O calor é gerado em todo o lado ao mesmo tempo, em vez de infiltrar-se a partir da superfície.

O Papel dos Absorventes de Micro-ondas

Nem todos os materiais absorvem a energia das micro-ondas de forma eficiente. Para superar isto, um material altamente recetivo, como carvão vegetal ou carbeto de silício, é frequentemente misturado com a matéria-prima.

Este "absorvente" aquece extremamente rápido, iniciando e acelerando a pirólise do material circundante, menos recetivo.

As Vantagens Centrais Explicadas

Este mecanismo de aquecimento exclusivo traduz-se diretamente em quatro benefícios operacionais chave.

1. Eficiência Energética Superior

Como as micro-ondas aquecem a matéria-prima diretamente, muito pouca energia é desperdiçada a aquecer a câmara do reator em si. Toda a energia é focada precisamente onde é necessária.

Esta abordagem direcionada resulta num consumo geral de energia significativamente menor em comparação com o aquecimento de um forno convencional maciço.

2. Tempos de Processamento Mais Rápidos

O aquecimento volumétrico é excecionalmente rápido, reduzindo drasticamente o tempo necessário para levar a matéria-prima à temperatura de pirólise alvo.

Isto significa que um reator de micro-ondas menor pode atingir o mesmo rendimento que um sistema convencional muito maior, levando a uma pegada operacional menor e a custos de capital potencialmente mais baixos.

3. Controlo Preciso do Processo

A potência das micro-ondas pode ser ajustada ou desligada instantaneamente. Isto proporciona um nível incomparável de controlo de temperatura que é impossível com fornos convencionais, que retêm o calor muito depois de a fonte de energia ser desligada.

Esta precisão evita o sobreaquecimento e minimiza reações secundárias indesejadas, permitindo que os operadores ajustem o processo para resultados específicos.

4. Produtos Finais de Maior Qualidade

A combinação de aquecimento uniforme e controlo preciso leva a uma gama de produtos mais consistente e de maior qualidade.

Por exemplo, pode maximizar o rendimento de gás de síntese valioso (uma mistura de hidrogénio e monóxido de carbono) ou produzir bioóleos com uma composição química mais favorável e menor teor de alcatrão.

Compreender as Compensações e Desafios

Nenhuma tecnologia é uma solução universal. É crucial compreender as limitações da pirólise por micro-ondas para determinar se é adequada para a sua aplicação.

Adequação do Material

Materiais com baixa polaridade, como certos plásticos ou biomassa muito seca, não absorvem bem a energia das micro-ondas. Isto torna o uso de um absorvente de micro-ondas essencial, adicionando uma etapa ao processo.

Escalabilidade e Custos de Equipamento

Projetar reatores de micro-ondas em grande escala que garantam uma distribuição uniforme da energia das micro-ondas é tecnicamente complexo. O equipamento especializado, como magnetrões industriais e guias de onda, também pode ser mais caro do que os elementos de aquecimento convencionais mais simples.

O Problema dos "Pontos Quentes"

Se o campo de micro-ondas dentro do reator não for uniforme, pode criar pontos quentes — áreas de aquecimento intenso e localizado. Estes podem levar a uma qualidade de produto inconsistente e a danos no reator se não forem geridos através de engenharia e design adequados.

Fazer a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar a pirólise por micro-ondas depende da sua matéria-prima específica e do resultado desejado.

- Se o seu foco principal são produtos químicos de alto valor ou combustíveis especializados: O controlo preciso do processo oferecido pela pirólise por micro-ondas é uma vantagem decisiva para otimizar os rendimentos.

- Se o seu foco principal é maximizar a eficiência energética e a velocidade de processamento: A pirólise por micro-ondas oferece benefícios claros e significativos em relação aos métodos convencionais, desde que a sua matéria-prima seja adequada.

- Se o seu foco principal é processar resíduos mistos a granel e de baixo valor: A complexidade e o custo adicionais dos sistemas de micro-ondas podem ser uma desvantagem em comparação com os fornos convencionais mais simples e robustos.

Compreender que a pirólise por micro-ondas é uma ferramenta para conversão química de precisão, e não apenas aquecimento a granel, é a chave para alavancar todo o seu potencial.

Tabela de Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Eficiência Energética | O aquecimento volumétrico direto minimiza o desperdício de energia. |

| Velocidade de Processamento | O aquecimento rápido de dentro para fora reduz drasticamente os tempos de ciclo. |

| Controlo do Processo | A energia instantânea de ligar/desligar permite uma gestão precisa da temperatura. |

| Qualidade do Produto | O aquecimento uniforme produz gás de síntese e bioóleos de maior qualidade. |

Pronto para aprimorar seu processo de pirólise com precisão e eficiência?

A KINTEK é especializada em equipamentos laboratoriais avançados para conversão química e processamento de materiais. Se está a pesquisar ou a desenvolver aplicações de pirólise para conversão de resíduos, produção de biocombustíveis ou síntese química, a nossa experiência pode ajudá-lo a alcançar resultados superiores.

Contacte-nos hoje para discutir como as nossas soluções podem trazer os benefícios do aquecimento controlado e eficiente para o seu laboratório. Vamos otimizar o seu processo em conjunto.

Entre em contacto com os nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

As pessoas também perguntam

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera