Em sua essência, a principal vantagem da Deposição Química de Vapor de Baixa Pressão (LPCVD) é sua capacidade de produzir filmes finos excepcionalmente uniformes e de alta qualidade. Ao reduzir significativamente a pressão operacional, este processo minimiza reações indesejadas em fase gasosa, permitindo que os precursores químicos revestem superfícies complexas e tridimensionais com consistência e pureza notáveis.

A decisão de usar LPCVD é uma troca estratégica. Você sacrifica a velocidade de deposição por uma melhoria drástica na uniformidade do filme, conformabilidade e pureza, tornando-a o método preferido para aplicações de alta precisão, como a fabricação de semicondutores.

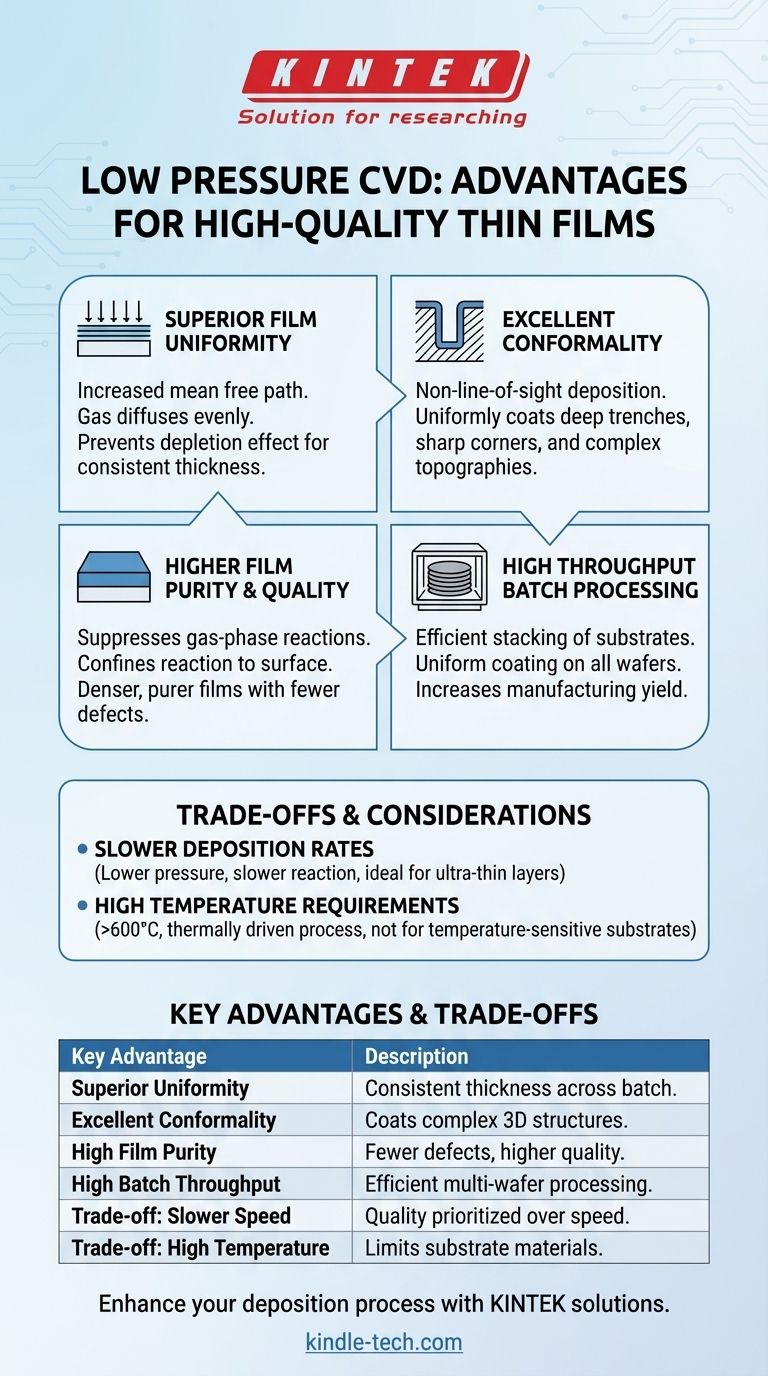

As Vantagens Fundamentais da Operação em Baixa Pressão

A característica definidora da LPCVD é seu ambiente operacional subatmosférico. Este fator único é a fonte de suas vantagens mais significativas sobre outros métodos de deposição.

Uniformidade Superior do Filme

Operar em baixa pressão aumenta o caminho livre médio das moléculas de gás. Isso permite que os gases precursores se difundam e se espalhem de maneira mais uniforme por toda a câmara de reação antes de reagirem na superfície do substrato.

Isso evita o "efeito de depleção", onde os gases se esgotam na frente de um lote de substratos, garantindo que as superfícies no final da linha recebam a mesma quantidade de material que as do início.

Excelente Conformidade

Conformidade refere-se à capacidade de um filme de revestir uma superfície texturizada ou não plana com uma espessura uniforme. A LPCVD se destaca nisso.

Como a deposição não é "de linha de visão", os precursores gasosos podem alcançar e reagir dentro de valas profundas, cantos agudos e outras topografias complexas, criando uma camada consistente em todos os lugares. Isso é fundamental para a construção de circuitos integrados modernos.

Maior Pureza e Qualidade do Filme

Muitas reações colaterais indesejadas podem ocorrer na fase gasosa à pressão atmosférica, criando minúsculas partículas que podem cair sobre o substrato e criar defeitos.

Ao diminuir a pressão, a LPCVD suprime essas reações em fase gasosa. A reação química é confinada à superfície quente do substrato, resultando em um filme mais denso, puro e de maior qualidade com menos impurezas.

Alto Rendimento para Processamento em Lote

A uniformidade excepcional da LPCVD permite um arranjo de processamento altamente eficiente. Os substratos, como wafers de silício, podem ser empilhados verticalmente e próximos uns dos outros em um tubo de forno.

Mesmo com espaçamento apertado, os gases precursores podem se difundir entre os wafers para criar filmes uniformes em cada um deles. Isso possibilita o processamento em grandes lotes, aumentando drasticamente o rendimento e a produtividade da fabricação.

Entendendo as Trocas da LPCVD

Nenhum processo é perfeito. As vantagens da LPCVD vêm com considerações operacionais específicas que a tornam inadequada para certas aplicações.

Taxas de Deposição Mais Lentas

A principal troca pela alta qualidade é a velocidade. A redução da pressão diminui a concentração de moléculas precursoras, o que naturalmente retarda a taxa de reação química e a deposição do filme.

Embora isso seja aceitável para criar as camadas ultrafinas necessárias na microeletrônica, pode ser ineficiente para aplicações que exigem revestimentos muito espessos.

Altos Requisitos de Temperatura

A LPCVD é um processo termicamente ativado, dependendo de calor elevado (muitas vezes 600°C ou superior) para fornecer a energia necessária para que as reações químicas ocorram na superfície do substrato.

Essa alta temperatura pode ser uma limitação significativa. Pode danificar ou alterar as camadas subjacentes em um dispositivo parcialmente construído e é incompatível com substratos sensíveis à temperatura, como plásticos.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar LPCVD depende inteiramente de suas prioridades de processo específicas e restrições de material.

- Se seu foco principal for a qualidade e uniformidade do filme: A LPCVD é a escolha superior, especialmente para revestir estruturas 3D complexas na fabricação de semicondutores.

- Se seu foco principal for a velocidade máxima de deposição: Você pode precisar considerar outros métodos, como CVD de Pressão Atmosférica (APCVD) ou técnicas aprimoradas por plasma, mas esteja preparado para uma troca na qualidade do filme.

- Se você estiver trabalhando com substratos sensíveis à temperatura: Você deve explorar alternativas de temperatura mais baixa, como a CVD Aprimorada por Plasma (PECVD), pois o calor elevado da LPCVD será inadequado.

Ao entender esses princípios básicos, você pode selecionar com confiança a técnica de deposição que melhor se alinha com seus objetivos de engenharia.

Tabela de Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Uniformidade Superior | Minimiza a depleção de gás para espessura de filme consistente em um lote de wafers. |

| Excelente Conformidade | Reveste uniformemente estruturas 3D complexas, valas e cantos agudos. |

| Alta Pureza do Filme | Suprime reações em fase gasosa, resultando em menos defeitos e impurezas. |

| Alto Rendimento em Lote | Permite o processamento eficiente de múltiplos wafers espaçados de perto simultaneamente. |

| Troca: Velocidade Mais Lenta | A pressão mais baixa reduz a taxa de deposição, priorizando a qualidade sobre a velocidade. |

| Troca: Alta Temperatura | Requer calor elevado (geralmente >600°C), limitando o uso com materiais sensíveis à temperatura. |

Precisa depositar filmes finos uniformes e de alta qualidade para seu projeto de semicondutores ou materiais avançados?

Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos como LPCVD. Nossa experiência garante que você alcance a uniformidade, conformidade e pureza de filme críticas para dispositivos de alto desempenho.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar seu processo de deposição e rendimento de fabricação.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é o custo do processo CVD? Um Guia para Justificar o Investimento em Filmes Superiores

- Para que serve o bio-óleo da pirólise? Um Guia para Aplicações de Combustível Líquido Renovável

- O que são técnicas de deposição química? Um Guia para Métodos de Fabricação de Filmes Finos

- Quais são os métodos de preparação do grafeno? Síntese Top-Down vs. Bottom-Up Explicada

- Quais são os benefícios do revestimento CVD? Alcance Dureza Superior e Cobertura Uniforme

- Quais são as vantagens e desvantagens da Deposição Química de Vapor a Pressão Atmosférica (APCVD)?

- A CVD requer um substrato? A Base Essencial para Filmes Finos de Alta Qualidade

- Qual é o método de deposição química de vapor para CNTs? Um guia para a síntese controlada e escalável de nanotubos