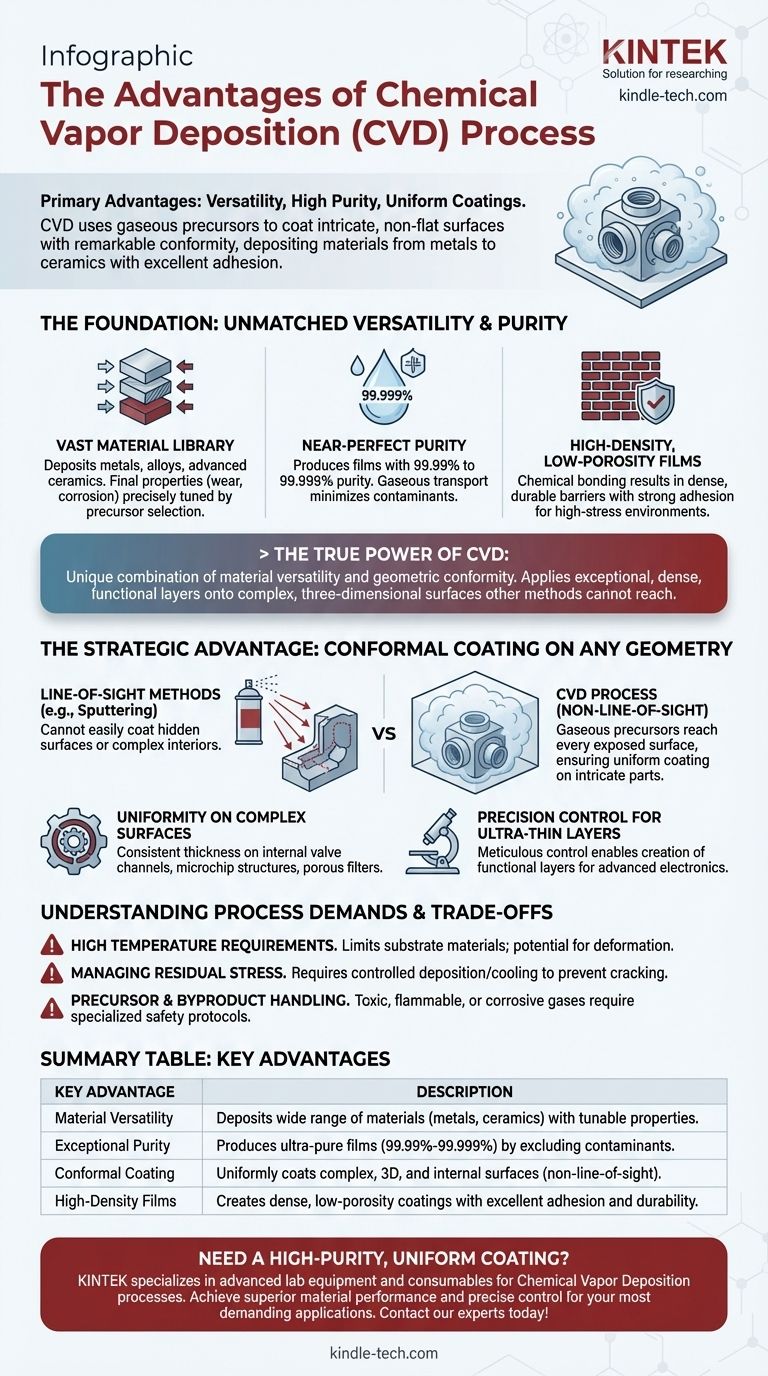

As principais vantagens da Deposição Química a Vapor (CVD) são sua excepcional versatilidade, alta pureza e capacidade única de produzir revestimentos uniformes e de alto desempenho. Ao contrário dos métodos de linha de visada, a CVD utiliza precursores gasosos que podem penetrar e revestir superfícies intrincadas e não planas com notável conformidade. Este processo pode depositar uma ampla gama de materiais — de metais a cerâmicas — em altas taxas, resultando em filmes densos e ultra-puros com excelente adesão.

O verdadeiro poder da CVD não reside em um único benefício, mas em sua combinação única de versatilidade de material e conformidade geométrica. Ela resolve o desafio fundamental de aplicar uma camada de material excepcionalmente pura, densa e funcional em superfícies tridimensionais complexas onde outros métodos fisicamente não conseguem chegar.

A Fundação da CVD: Versatilidade e Pureza Incomparáveis

A força central da CVD vem de sua base na química. Ao usar reações químicas em estado gasoso, ela desbloqueia um nível de controle e qualidade que é difícil de alcançar com métodos de deposição puramente físicos.

Uma Vasta Biblioteca de Materiais

A CVD não se limita a um pequeno conjunto de materiais. O processo pode ser adaptado para depositar uma ampla gama de elementos e compostos, incluindo metais, ligas e cerâmicas avançadas.

As propriedades finais do revestimento — como resistência ao desgaste, lubrificidade ou resistência à corrosão — podem ser ajustadas com precisão otimizando os gases precursores usados na reação.

Alcançando Pureza Quase Perfeita

O processo é conhecido por produzir filmes com pureza extremamente alta, muitas vezes na faixa de 99,99% a 99,999%.

Como os materiais são transportados como gases e reagem diretamente na superfície do substrato, os contaminantes podem ser mais facilmente excluídos da câmara de deposição, levando a um produto final mais puro.

Construindo Filmes de Alta Densidade e Baixa Porosidade

A ligação química que ocorre durante a CVD resulta em revestimentos densos, com porosidade muito baixa e forte adesão ao material subjacente. Isso torna os filmes altamente duráveis e eficazes como barreiras protetoras, mesmo quando submetidos a ambientes de alto estresse.

A Vantagem Estratégica: Revestimento Conformado em Qualquer Geometria

Talvez o diferencial mais significativo para a CVD seja sua capacidade de revestir uniformemente tudo o que toca. Essa capacidade de não linha de visada abre aplicações que são impossíveis para outras técnicas.

Superando Limitações de Linha de Visada

Processos como pulverização catódica (sputtering) ou evaporação são de "linha de visada", o que significa que funcionam como uma lata de spray e não conseguem revestir facilmente superfícies ocultas ou o interior de uma peça complexa.

A CVD, no entanto, comporta-se mais como uma névoa que preenche toda a câmara. As moléculas de gás precursor alcançam todas as superfícies expostas, garantindo que até mesmo geometrias intrincadas, irregulares ou internas recebam um revestimento uniforme.

Uniformidade em Superfícies Complexas

Esta propriedade é crítica para componentes com formas complexas, como os canais internos de uma válvula, as estruturas intrincadas de um microchip ou a estrutura porosa de um filtro. A CVD garante que a espessura do revestimento seja consistente em toda a peça.

Controle de Precisão para Camadas Ultrafinas

O processo permite um controle meticuloso sobre o tempo e a taxa da reação química. Isso possibilita a criação de camadas de material funcionais e ultrafinas, um requisito para a fabricação de circuitos elétricos avançados e semicondutores.

Compreendendo as Compensações e Exigências do Processo

Embora poderosa, a CVD não é uma solução universal. Sua dependência de reações químicas introduz requisitos específicos e desafios potenciais que devem ser gerenciados para um resultado bem-sucedido.

Requisitos de Alta Temperatura

Muitos processos de CVD exigem altas temperaturas para iniciar e sustentar as reações químicas necessárias. Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois alguns podem não suportar o calor sem deformação ou fusão.

Gerenciamento de Tensão Residual

A diferença de temperatura entre o processo de deposição e a temperatura ambiente pode introduzir tensão residual no filme revestido. Isso requer um controle cuidadoso dos parâmetros de deposição e das taxas de resfriamento para evitar rachaduras ou delaminação.

Manuseio de Precursores e Subprodutos

Os gases precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos, exigindo manuseio especializado e protocolos de segurança. Além disso, as reações químicas frequentemente produzem subprodutos perigosos que devem ser gerenciados e descartados com segurança.

Fazendo a Escolha Certa: Quando Aproveitar a CVD

A escolha de um método de deposição depende inteiramente dos requisitos específicos da sua aplicação. A CVD se destaca onde a pureza, a conformidade e a qualidade do material são os principais impulsionadores.

- Se o seu foco principal é a pureza e o desempenho do material: A CVD é uma escolha ideal para aplicações como semicondutores ou componentes ópticos, onde até mesmo impurezas mínimas podem causar falhas.

- Se o seu foco principal é revestir superfícies complexas ou internas: A natureza de não linha de visada da CVD a torna a solução definitiva para peças com geometrias intrincadas que outros métodos não conseguem cobrir uniformemente.

- Se o seu foco principal é a escalabilidade para revestimentos de alto desempenho: O processo é econômico para lotes de produção, pois muitas peças podem ser revestidas simultaneamente em grandes lotes com alto rendimento de fabricação.

Em última análise, a CVD é o processo de escolha quando a integridade química e a conformidade geométrica de um filme fino são primordiais para o sucesso do produto final.

Tabela de Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Versatilidade do Material | Deposita uma ampla gama de materiais (metais, cerâmicas) com propriedades ajustáveis. |

| Pureza Excepcional | Produz filmes ultra-puros (99,99%-99,999%) ao excluir contaminantes. |

| Revestimento Conformado | Reveste uniformemente superfícies complexas, 3D e internas (não linha de visada). |

| Filmes de Alta Densidade | Cria revestimentos densos, de baixa porosidade, com excelente adesão e durabilidade. |

Precisa de um revestimento uniforme e de alta pureza para componentes complexos? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de Deposição Química a Vapor. Nossas soluções ajudam você a alcançar desempenho superior do material, controle preciso e escalabilidade confiável para suas aplicações mais exigentes. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de revestimento e ciência dos materiais do seu laboratório!

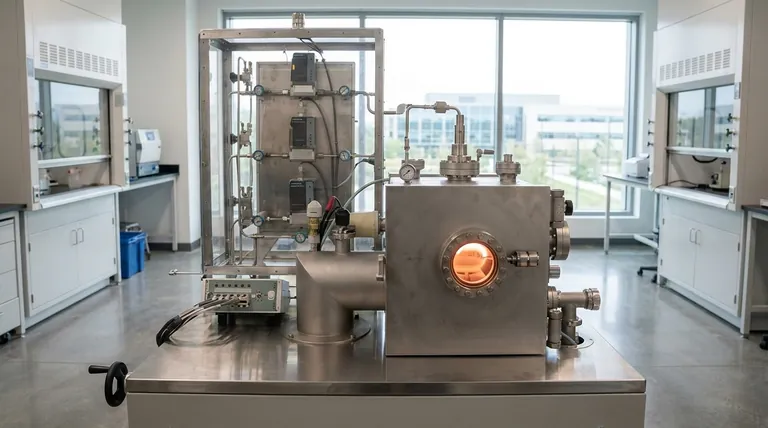

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme