Em essência, a Deposição Química a Vapor (CVD) se destaca na criação de revestimentos altamente uniformes, duráveis e de alta pureza em uma ampla variedade de materiais, mesmo aqueles com formas complexas e superfícies internas. Suas principais vantagens decorrem de sua natureza de não-linha-de-visada, onde um gás precursor pode alcançar e reagir em cada superfície exposta de um substrato, garantindo uma camada perfeitamente conforme com propriedades personalizáveis.

O verdadeiro poder da CVD é a sua capacidade de projetar superfícies a nível molecular. Não é apenas um método de revestimento; é um processo de fabricação que constrói filmes funcionais e de alto desempenho com uniformidade excepcional, mesmo nos componentes mais intrincados, um feito que os métodos de linha-de-visada não conseguem alcançar.

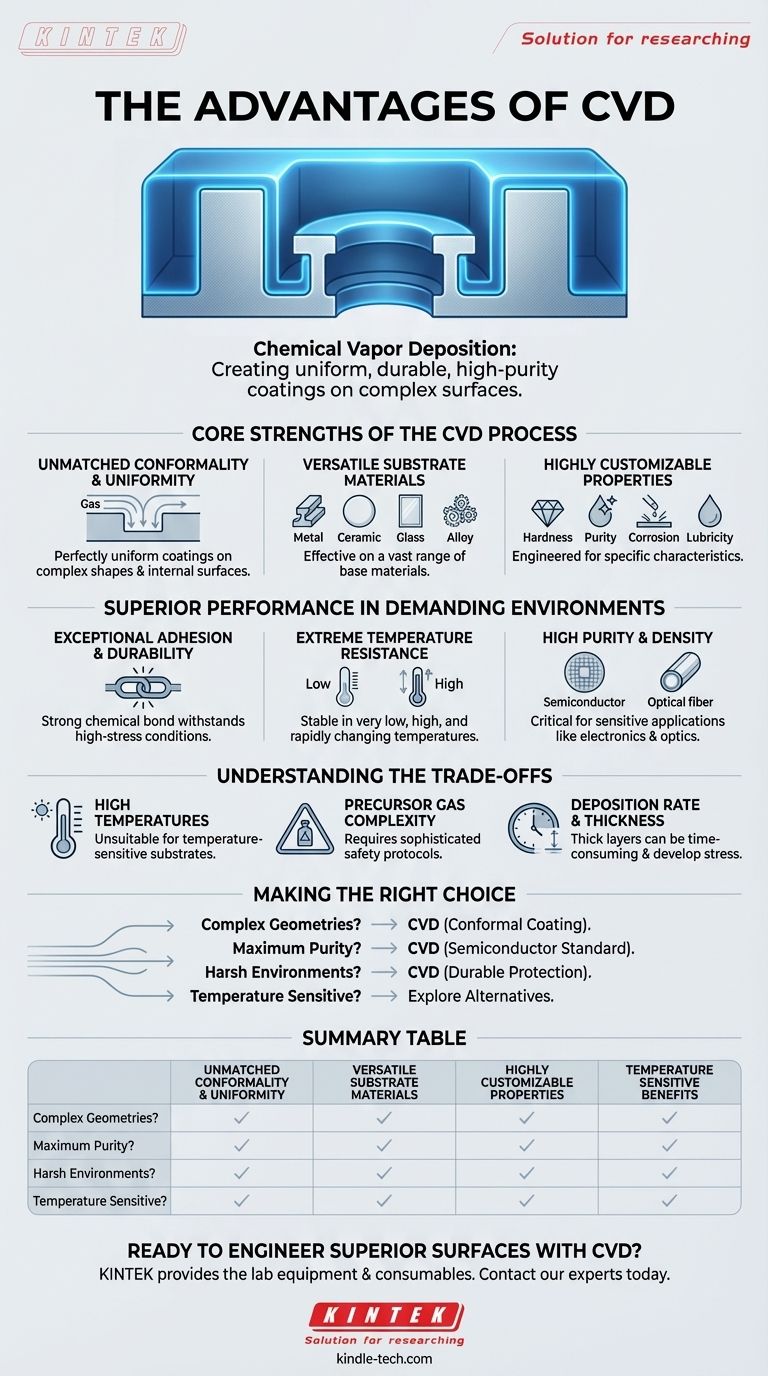

Os Pontos Fortes Centrais do Processo CVD

A CVD é escolhida quando o desempenho e a integridade do revestimento são primordiais. Suas vantagens não são benefícios isolados, mas uma combinação de fatores que possibilitam a produção de filmes superiores para aplicações exigentes.

Conformidade e Uniformidade Inigualáveis

Ao contrário dos processos de linha-de-visada, como a Deposição Física a Vapor (PVD), a CVD não é restrita pela geometria. O gás precursor flui para a câmara de deposição e envolve completamente o substrato.

Isso permite que o gás penetre em cavidades internas, cantos agudos e características de superfície complexas, resultando em um revestimento perfeitamente uniforme e conforme. Isso é fundamental para peças como wafers de semicondutores, implantes médicos e componentes de motores de precisão.

Versatilidade em Materiais de Substrato

A CVD não se limita a um único tipo de material base. O processo pode ser adaptado para aplicar revestimentos a uma vasta gama de substratos.

Isso inclui metais, ligas metálicas, cerâmicas e até vidro. Essa flexibilidade a torna uma ferramenta valiosa em muitas indústrias, da aeroespacial à eletrônica.

Propriedades do Filme Altamente Personalizáveis

As propriedades finais do revestimento são determinadas pela química do gás precursor. Isso confere aos engenheiros um imenso controle sobre o resultado.

Ao selecionar ou otimizar o gás, o filme resultante pode ser projetado para características específicas, como alta pureza, dureza extrema, inércia química, resistência à corrosão ou alta lubricidade.

Desempenho Superior em Ambientes Exigentes

Uma razão fundamental para escolher a CVD é a sua capacidade de produzir revestimentos que sobrevivem e funcionam em condições adversas onde outros revestimentos falhariam.

Adesão e Durabilidade Excepcionais

O processo CVD forma uma ligação química forte e durável entre o revestimento e o material do substrato.

Isso garante que o revestimento permaneça intacto e funcional mesmo em ambientes de alta tensão ou quando o substrato subjacente flexiona, dobra ou sofre vibração.

Resistência Extrema à Temperatura

Os revestimentos CVD são conhecidos por sua excelente estabilidade térmica.

Eles podem suportar exposição a temperaturas muito baixas e muito altas, bem como variações de temperatura extremas e rápidas, sem degradar ou delaminar do substrato.

Alta Pureza e Densidade

O processo é capaz de produzir filmes com alta pureza e densidade excepcionais.

Essa característica é inegociável em aplicações como a fabricação de semicondutores e fibras ópticas, onde até mesmo impurezas minúsculas podem causar falhas catastróficas.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a CVD não é uma solução universal. Entender suas características inerentes é crucial para tomar uma decisão informada. A principal compensação é o próprio ambiente do processo.

A Exigência de Altas Temperaturas

A CVD é fundamentalmente um processo de temperatura elevada, muitas vezes exigindo que o substrato seja aquecido significativamente para impulsionar as reações químicas necessárias.

Isso pode ser uma limitação importante, pois torna o processo inadequado para substratos sensíveis à temperatura, como certos polímeros ou ligas metálicas pré-temperadas que seriam danificadas pelo calor.

Complexidade do Gás Precursor

Os materiais de origem para CVD são gases reativos, que podem ser tóxicos, corrosivos ou inflamáveis.

O manuseio desses precursores requer protocolos de segurança e equipamentos sofisticados, aumentando a complexidade e o custo do processo.

Taxa de Deposição e Espessura

Embora teoricamente capaz de construir camadas muito espessas, a taxa de deposição pode ser uma restrição prática.

Construir um revestimento espesso pode ser demorado e caro. Além disso, filmes muito espessos podem, às vezes, desenvolver tensões internas que podem comprometer o desempenho, exigindo um controle cuidadoso do processo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma tecnologia de deposição depende inteiramente do objetivo principal do seu projeto. A CVD oferece soluções específicas para desafios de engenharia distintos.

- Se o seu foco principal é revestir geometrias internas complexas: A CVD é a escolha superior devido à sua capacidade de revestimento conforme e de não-linha-de-visada.

- Se o seu foco principal é alcançar a máxima pureza do filme para eletrônicos: A CVD é o padrão da indústria para produzir os filmes densos e ultra-puros necessários para semicondutores.

- Se o seu foco principal é aumentar a durabilidade em ambientes térmicos ou químicos agressivos: A combinação de forte adesão e resistência personalizável da CVD a torna ideal para revestimentos protetores.

- Se o seu foco principal é revestir um material sensível à temperatura: Você deve explorar alternativas de temperatura mais baixa, pois o calor elevado de um processo CVD padrão pode danificar o substrato.

Em última análise, escolher a CVD é uma decisão de priorizar a uniformidade do revestimento, a pureza e o desempenho em componentes onde a falha não é uma opção.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Conformidade Inigualável | Revestimentos perfeitamente uniformes em formas complexas e superfícies internas |

| Compatibilidade Versátil de Substrato | Eficaz em metais, cerâmicas, vidro e ligas |

| Propriedades do Filme Personalizáveis | Projetado para dureza, pureza, resistência à corrosão e muito mais |

| Adesão e Durabilidade Excepcionais | Forte ligação química resiste a ambientes de alta tensão e agressivos |

| Alta Pureza e Densidade | Ideal para semicondutores e fibras ópticas onde a pureza é crítica |

Pronto para projetar superfícies superiores com CVD?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis necessários para alavancar o poder da Deposição Química a Vapor. Se você está desenvolvendo componentes semicondutores, implantes médicos ou revestimentos protetores duráveis, nossas soluções ajudam você a alcançar os filmes de alto desempenho e uniformes pelos quais a CVD é renomada.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de laboratório e produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Qual é a diferença entre epitaxia e ALD? Escolha o Método Certo de Deposição de Filmes Finos

- Qual é o método de epitaxia do grafeno? Um guia para o crescimento de alta qualidade e grande área

- O que é Deposição Química de Vapor Organometálico (MOCVD)? Crescimento Avançado de Semicondutores Explicado

- Como o fluxo de gás argônio ou nitrogênio auxilia na síntese de catalisadores MOF? Alcançando Arquitetura Atômica Precisa

- O que é deposição de vapor em filme fino? Um Guia para Engenharia de Superfície de Precisão

- Que nanomateriais são usados no método CVD? Sintetize Nanomateriais de Alto Desempenho com Precisão

- Quais são os catalisadores para a deposição química de vapor? Compreendendo o Papel das Fontes de Energia no CVD

- Qual é a diferença entre nitreto LPCVD e PECVD? Escolhendo o Método de Deposição Certo para Sua Aplicação