Em resumo, a Deposição Química a Vapor (CVD) oferece uma poderosa combinação de versatilidade, qualidade e eficiência. Este processo é conhecido pela sua capacidade de produzir filmes finos excepcionalmente puros, uniformes e duráveis numa ampla variedade de materiais. A sua natureza única de não-linha-de-visão permite revestir formas complexas de forma uniforme, um feito que muitas outras técnicas de deposição não conseguem alcançar.

A verdadeira vantagem da CVD não é apenas a sua capacidade de aplicar um revestimento, mas o seu poder de projetar precisamente as propriedades do material a nível atómico. Ela transforma uma superfície construindo uma nova camada de alto desempenho a partir de precursores químicos gasosos, permitindo uma funcionalidade que de outra forma seria impossível.

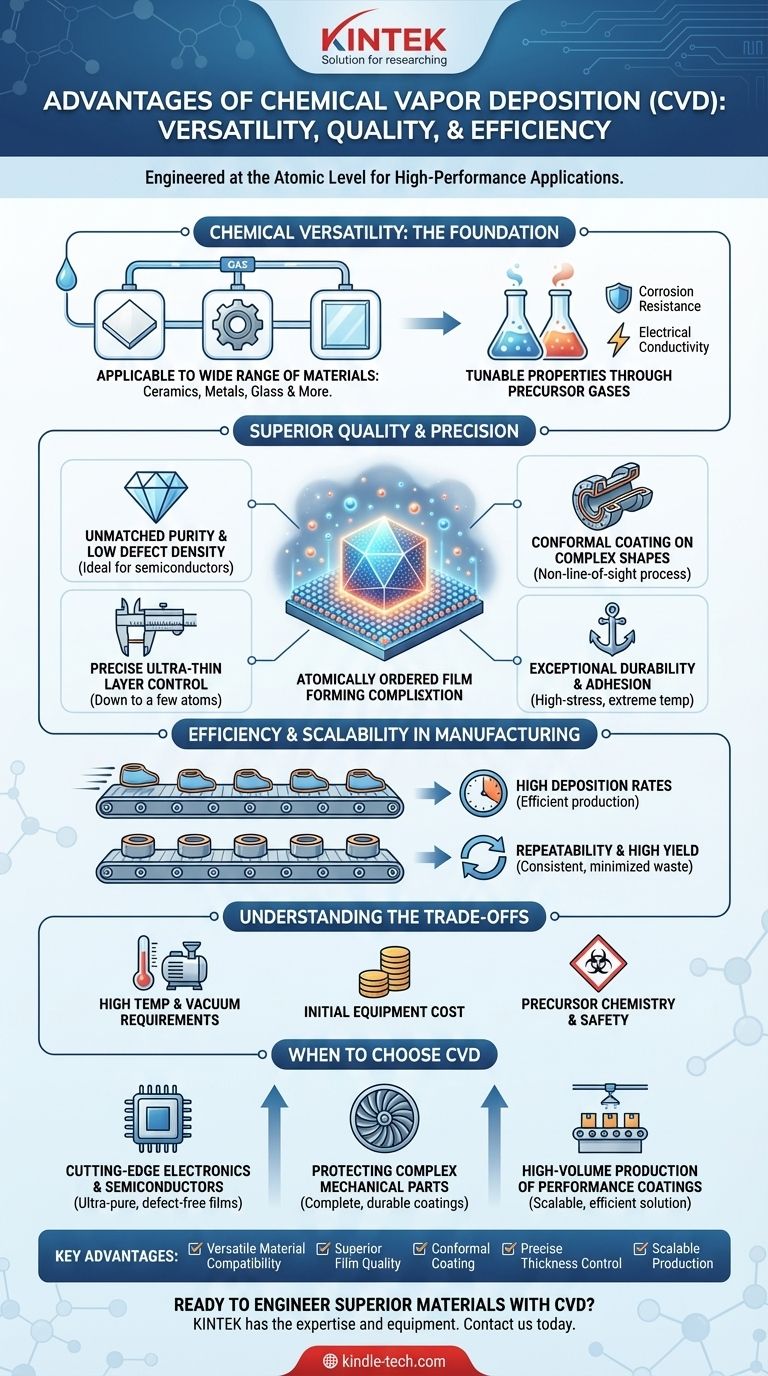

A Base do Poder da CVD: Versatilidade Química

A Deposição Química a Vapor é definida pelo uso de reações químicas, que é a fonte da sua imensa flexibilidade. Ao contrário dos métodos físicos que essencialmente transferem um material sólido de uma fonte para um alvo, a CVD constrói o filme átomo por átomo a partir do gás.

Aplicável a uma Ampla Gama de Materiais

A CVD não se limita a uma classe específica de substrato. Pode ser usada eficazmente para depositar filmes em cerâmicas, metais, vidro, e muitos outros materiais, tornando-a um processo de eleição para diversos desafios de engenharia.

Propriedades Ajustáveis Através de Gases Precursores

As propriedades finais do revestimento são determinadas pelos gases precursores utilizados na reação. Ao selecionar e otimizar estes gases, os engenheiros podem criar filmes projetados para fins específicos, como extrema resistência à corrosão, resistência à abrasão, ou condutividade elétrica.

Alcançando Qualidade e Precisão Superiores do Filme

A qualidade do filme depositado é onde a CVD realmente se destaca. O processo permite um nível de controlo que é crítico para aplicações de alto desempenho.

Pureza Inigualável e Baixa Densidade de Defeitos

Como o filme é construído a partir de gases altamente purificados, a camada resultante também é excepcionalmente pura. Isto é crucial para aplicações como semicondutores e eletrónica de alto desempenho, onde as impurezas podem degradar o desempenho. Para materiais como o grafeno, a CVD é um método líder para produzir folhas grandes e uniformes com uma baixa contagem de defeitos.

Revestimentos Uniformes e Conformais em Formas Complexas

A CVD é um processo não-linha-de-visão. Pense nela como um gás preenchendo todos os cantos de uma sala, em vez de tinta spray que só pode atingir superfícies que consegue ver. Isto permite que a CVD aplique um revestimento perfeitamente uniforme e conformal sobre geometrias intrincadas e complexas, garantindo proteção completa e propriedades consistentes.

Controlo Preciso Sobre Camadas Ultra-Finas

O processo permite um controlo meticuloso sobre a espessura do filme, possibilitando a criação de camadas ultra-finas com apenas alguns átomos de espessura. Esta precisão é essencial para a fabricação de circuitos elétricos modernos, revestimentos óticos e outros dispositivos em micro-escala.

Durabilidade e Adesão Excepcionais

A ligação química formada entre o substrato e o filme depositado resulta numa adesão louvável. Estes revestimentos são altamente duráveis e podem suportar ambientes de alto stress, temperaturas extremas e variações significativas de temperatura sem falhar.

Compreendendo as Desvantagens

Embora poderosa, a CVD não é uma solução universal. Compreender os seus requisitos operacionais é fundamental para tomar uma decisão informada.

Requisitos de Alta Temperatura e Vácuo

Muitos processos de CVD requerem altas temperaturas para impulsionar as reações químicas necessárias, o que pode limitar os tipos de materiais de substrato que podem ser usados. O processo também é tipicamente realizado numa câmara de vácuo, aumentando a complexidade e o custo do equipamento.

Química dos Precursores e Segurança

Os gases precursores utilizados na CVD podem ser tóxicos, inflamáveis ou corrosivos, exigindo procedimentos de manuseio e protocolos de segurança sofisticados. A própria química pode ser complexa de desenvolver e otimizar para novos materiais ou aplicações.

Custo Inicial do Equipamento

Comparado a métodos de revestimento mais simples, o investimento de capital inicial para um sistema CVD pode ser significativo. A necessidade de sistemas de vácuo, manuseio de gases e controlo de temperatura torna-o um processo de fabricação mais avançado.

Eficiência e Escalabilidade na Fabricação

Para a aplicação certa, a CVD é uma técnica de fabricação altamente eficaz e escalável.

Altas Taxas de Deposição

Uma vez otimizada, a CVD pode atingir taxas de deposição relativamente altas em comparação com algumas outras técnicas de deposição de precisão. Isso a torna eficiente para revestir peças em um ambiente de produção.

Repetibilidade e Alto Rendimento

O controlo preciso sobre os parâmetros do processo — como temperatura, pressão e fluxo de gás — leva a um resultado altamente repetível. Isso garante consistência de lote para lote e resulta num alto rendimento de fabricação, minimizando o desperdício de material e tempo.

Quando Escolher a Deposição Química a Vapor

A sua escolha da tecnologia de deposição deve ser guiada pelo seu objetivo final.

- Se o seu foco principal são eletrónicos de ponta ou semicondutores: A CVD é a escolha superior para criar os filmes ultra-puros, sem defeitos e precisamente finos necessários para dispositivos de alto desempenho.

- Se o seu foco principal é proteger peças mecânicas complexas: A capacidade de não-linha-de-visão da CVD fornece revestimentos completos e duráveis para proteção contra desgaste, corrosão e térmica em geometrias intrincadas.

- Se o seu foco principal é a produção de alto volume de revestimentos de desempenho: Um processo de CVD bem estabelecido oferece uma solução escalável, eficiente e repetível para a fabricação.

Em última análise, deve escolher a CVD quando o desempenho, a pureza e a conformidade do filme são mais críticos do que o custo inicial e a complexidade da configuração.

Tabela Resumo:

| Vantagem Chave | Descrição |

|---|---|

| Compatibilidade Versátil de Materiais | Deposita filmes em cerâmicas, metais, vidro e muito mais. |

| Qualidade Superior do Filme | Cria revestimentos excepcionalmente puros, uniformes e duráveis. |

| Revestimento Conformal | Processo de não-linha-de-visão reveste uniformemente formas 3D complexas. |

| Controlo Preciso da Espessura | Permite a criação de camadas ultra-finas, até alguns átomos. |

| Produção Escalável | Oferece altas taxas de deposição e excelente repetibilidade de lote para lote. |

Pronto para Projetar Materiais Superiores com CVD?

Se o seu laboratório exige filmes finos de alta pureza e durabilidade para aplicações em semicondutores, eletrónica avançada ou revestimentos protetores para peças complexas, a KINTEK tem a experiência e o equipamento de que necessita. As nossas soluções de CVD são projetadas para fornecer a precisão e o desempenho críticos para a sua pesquisa e produção.

Contacte-nos hoje usando o formulário abaixo para discutir como o nosso equipamento de laboratório pode melhorar as suas capacidades e impulsionar os seus projetos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato