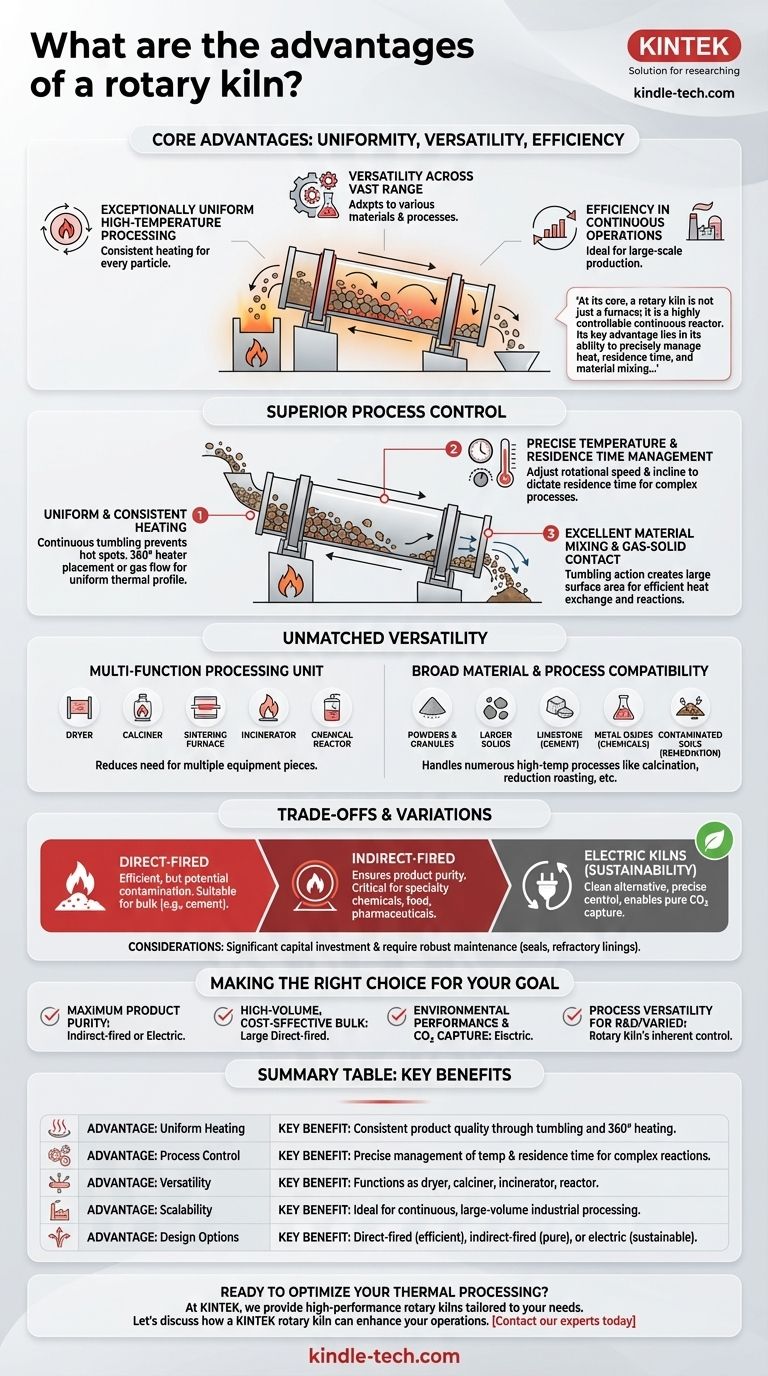

Em resumo, as principais vantagens de um forno rotativo são a sua capacidade de alcançar um processamento de alta temperatura excecionalmente uniforme, a sua versatilidade numa vasta gama de materiais e processos químicos, e a sua eficiência em operações contínuas e em larga escala. O seu design rotativo único garante que cada partícula do material é aquecida de forma consistente, tornando-o uma ferramenta indispensável para indústrias desde a fabricação de cimento ao processamento de minerais.

No seu cerne, um forno rotativo não é apenas um forno; é um reator contínuo altamente controlável. A sua principal vantagem reside na sua capacidade de gerir com precisão o calor, o tempo de residência e a mistura de materiais, proporcionando uma qualidade de produto consistente em escala industrial.

Como um Forno Rotativo Atinge um Controle de Processo Superior

Os benefícios definidores de um forno rotativo derivam diretamente do seu design fundamental — um cilindro longo e rotativo, inclinado ligeiramente. Este conceito mecânico simples permite um nível de controle incomparável sobre o ambiente de processamento térmico.

Aquecimento Uniforme e Consistente

A rotação lenta do cilindro do forno revolve continuamente o material sólido dentro dele. Esta ação garante que cada partícula seja exposta à fonte de calor, prevenindo pontos quentes e garantindo um produto final homogéneo.

Muitos designs apresentam colocação de aquecedores em 360° ou fluxo de gás cuidadosamente controlado, criando um perfil térmico uniforme ao longo do comprimento do forno. Isso permite um aquecimento preciso e em etapas à medida que o material viaja.

Gestão Precisa da Temperatura e do Tempo de Residência

Os operadores podem ditar com precisão quanto tempo o material permanece no forno — o seu tempo de residência — ajustando a velocidade de rotação e o ângulo de inclinação do forno.

Este controle permite processos complexos onde os materiais devem ser mantidos a diferentes temperaturas por durações específicas para alcançar as reações químicas ou mudanças físicas desejadas.

Excelente Mistura de Materiais e Contato Gás-Sólido

A ação de revolvimento faz mais do que apenas aquecer uniformemente; também mistura completamente o leito de material. Isso é crítico para processos que exigem reações com gases específicos.

À medida que os sólidos caem em cascata, eles criam uma grande área de superfície que facilita uma troca de calor altamente eficiente e a reação com os gases do processo que fluem através do forno.

A Versatilidade Incomparável dos Fornos Rotativos

Um forno rotativo não é uma ferramenta de propósito único, mas uma plataforma para uma vasta gama de funções de tratamento térmico. Esta adaptabilidade torna-o um pilar de muitas indústrias pesadas.

Uma Unidade de Processamento Multifuncional

O mesmo equipamento pode funcionar como secador, calcinador, forno de sinterização, incinerador e reator químico. Esta versatilidade reduz a necessidade de múltiplos equipamentos de operação unitária separados.

Ampla Compatibilidade de Materiais e Processos

Os fornos rotativos são usados para processar tudo, desde pós e grânulos até sólidos maiores. Isso inclui matérias-primas como calcário para cimento, óxidos metálicos para produção química e solos contaminados para remediação.

Eles lidam com inúmeros processos de alta temperatura, incluindo calcinação, torrefação redutora, dessorção térmica e combustão orgânica.

Compreendendo os Compromissos e Variações

Embora poderoso, um forno rotativo não é uma solução universal. Compreender suas variações e complexidades inerentes é fundamental para utilizá-lo de forma eficaz.

Designs de Queima Direta vs. Queima Indireta

Num forno de queima direta, as chamas de combustão e os gases quentes entram em contato direto com o material. Isso é altamente eficiente, mas pode introduzir contaminantes, tornando-o adequado para materiais a granel como cimento, onde a pureza não é a principal preocupação.

Um forno de queima indireta aquece o exterior da concha rotativa, mantendo a fonte de calor separada do material do processo. Isso garante a pureza do produto, o que é crítico para produtos químicos especiais, alimentos ou produtos farmacêuticos.

A Ascensão dos Fornos Elétricos para a Sustentabilidade

Os fornos rotativos elétricos modernos oferecem uma alternativa limpa às unidades tradicionais a combustíveis fósseis. Eles eliminam as emissões no ponto de uso e fornecem um controle de temperatura extremamente preciso.

Criticamente, eles permitem a captura de CO2 puro liberado do próprio material do processo (por exemplo, da calcinação de calcário), que pode então ser vendido ou sequestrado.

Considerações para Capital e Manutenção

Os fornos rotativos são máquinas industriais grandes e pesadas. Eles representam um investimento de capital significativo e exigem um programa de manutenção preventiva robusto para garantir a confiabilidade e gerenciar o desgaste operacional em componentes como vedações e revestimentos refratários.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da configuração correta do forno depende inteiramente dos seus requisitos e prioridades de processo.

- Se o seu foco principal é a pureza máxima do produto: Um forno de queima indireta, particularmente um modelo elétrico, é a escolha superior, pois evita a contaminação por gases de combustão.

- Se o seu foco principal é o processamento de alto volume e custo-benefício: Um grande forno rotativo de queima direta continua sendo o padrão da indústria por sua alta eficiência térmica e rendimento.

- Se o seu foco principal é o desempenho ambiental e a captura de CO2: Um forno rotativo elétrico é o único design que isola efetivamente o CO2 do processo para captura, eliminando as emissões locais.

- Se o seu foco principal é a versatilidade do processo para P&D ou produção variada: O controle de processo inerente a um forno rotativo o torna ideal para lidar com diversos materiais e reações.

Em última análise, as vantagens do forno rotativo o tornam a tecnologia definitiva para qualquer processo contínuo que exija controle preciso sobre o tratamento térmico de materiais sólidos.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Aquecimento Uniforme | Garante qualidade consistente do produto através da revolução do material e aquecimento em 360°. |

| Controle de Processo | Gestão precisa da temperatura e do tempo de residência para reações complexas. |

| Versatilidade | Funciona como secador, calcinador, incinerador e reator para vários materiais. |

| Escalabilidade | Ideal para processamento industrial contínuo e de grande volume. |

| Opções de Design | Queima direta (eficiente), queima indireta (puro) ou elétrico (sustentável). |

Pronto para otimizar o seu processamento térmico?

Na KINTEK, somos especializados em fornecer fornos rotativos de alto desempenho e outros equipamentos de laboratório adaptados às suas necessidades específicas. Seja na produção de cimento, processamento de minerais ou desenvolvimento de produtos químicos especiais, as nossas soluções oferecem o controle preciso, eficiência e confiabilidade que você exige.

Vamos discutir como um forno rotativo KINTEK pode melhorar as suas operações. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto