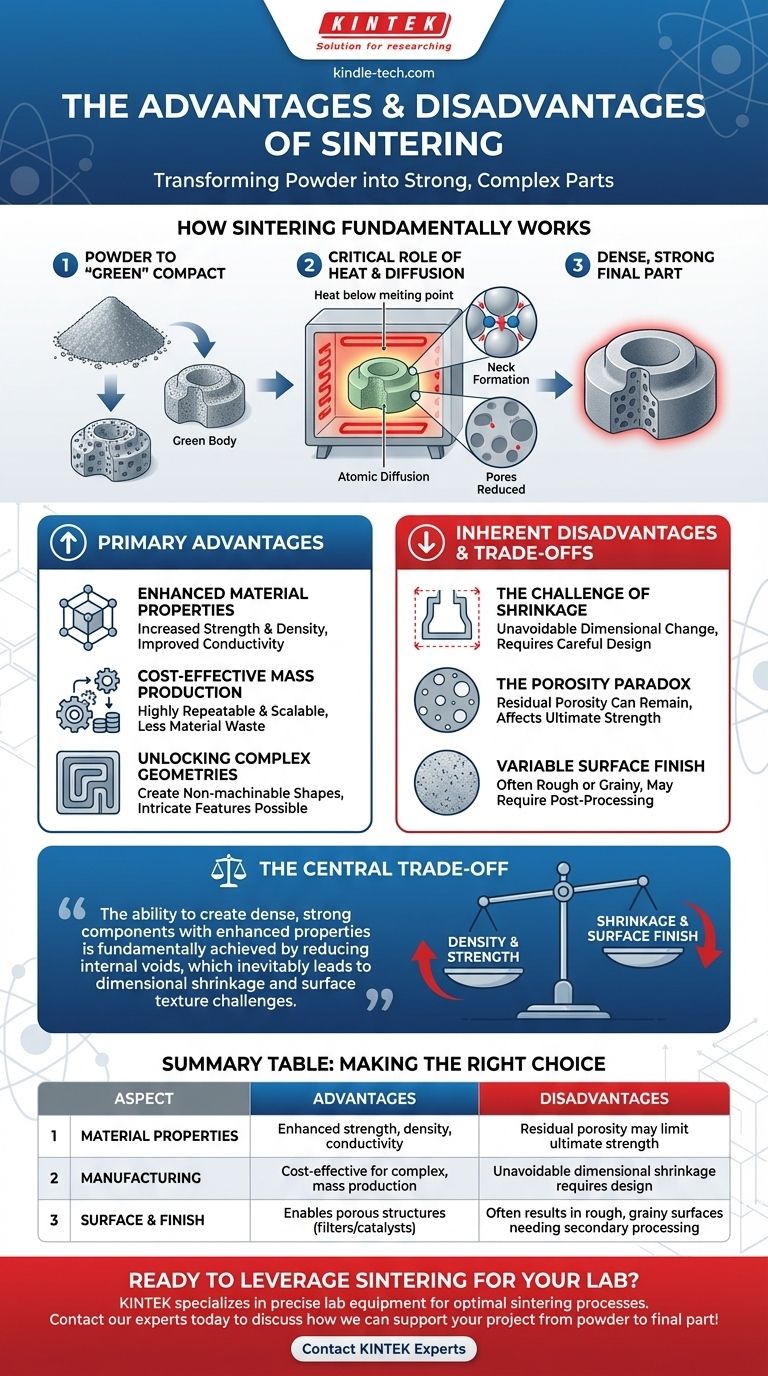

Em sua essência, a sinterização é um poderoso processo de fabricação que transforma materiais em pó em uma massa sólida e forte usando calor abaixo do ponto de fusão do material. Suas principais vantagens residem na criação de peças fortes e complexas a partir de materiais com altos pontos de fusão e na obtenção disso de forma econômica em escala. As principais desvantagens são o encolhimento inerente da peça durante o resfriamento e um acabamento superficial potencialmente áspero ou poroso que pode exigir processamento secundário.

O equilíbrio central da sinterização é claro: ela concede a capacidade de criar componentes densos e fortes com propriedades aprimoradas, mas essa transformação é fundamentalmente alcançada pela redução de vazios internos, o que inevitavelmente leva a desafios de encolhimento dimensional e textura superficial que devem ser projetados.

Como a Sinterização Funciona Fundamentalmente

Para entender as vantagens e desvantagens, você deve primeiro entender o mecanismo. A sinterização não é fusão; é um processo de estado sólido de difusão atômica.

Do Pó ao Compacto "Verde"

O processo começa com um pó fino, que é compactado em uma forma desejada. Esta peça inicial e frágil é conhecida como compactado "verde" ou "corpo verde".

O Papel Crítico do Calor

Este compactado verde é então aquecido em um forno a uma temperatura alta, mas crucialmente, essa temperatura permanece abaixo do ponto de fusão do material. É por isso que a sinterização é ideal para materiais com pontos de fusão extremamente altos, como cerâmicas ou tungstênio.

A Magia da Ligação por Difusão

Nessas temperaturas elevadas, os átomos nos pontos de contato das partículas de pó tornam-se móveis. Eles se difundem através das fronteiras das partículas, formando "pescoços" que crescem gradualmente.

Este transporte atômico aproxima as partículas, eliminando sistematicamente os poros entre elas. O resultado é uma peça final mais densa, mais forte e mais coesa.

As Principais Vantagens da Sinterização

O mecanismo exclusivo da sinterização oferece vários benefícios de engenharia e econômicos chave.

Propriedades de Material Aprimoradas

Esta é a razão mais comum para usar a sinterização. Ao reduzir a porosidade e criar uma forte ligação atômica entre as partículas, o processo melhora significativamente a resistência, densidade e integridade geral.

Também aprimora propriedades funcionais como condutividade térmica e elétrica. Em certas cerâmicas, pode até aumentar a translucidez.

Produção em Massa Econômica

Para grandes volumes de produção, a sinterização é altamente repetível e econômica. Uma vez que as ferramentas e os parâmetros do processo são definidos, ela pode produzir milhares de peças idênticas com alta precisão, muitas vezes com menos desperdício de material do que métodos subtrativos como a usinagem.

Desbloqueando Geometrias Complexas

A sinterização permite a produção em massa de peças com geometrias não usináveis. Canais internos intrincados, rebaixos e curvas complexas podem ser moldados no compactado verde e retidos na peça final, um feito impossível ou proibitivamente caro com métodos tradicionais.

Compreendendo as Desvantagens Inerentes e os Compromissos

Os benefícios da sinterização não vêm sem desafios de engenharia. Estes não são tanto falhas, mas sim consequências físicas do processo que devem ser antecipadas e gerenciadas.

O Desafio do Encolhimento

À medida que os poros entre as partículas são eliminados, o volume geral da peça deve diminuir. Este encolhimento é um aspecto inevitável da sinterização.

Prever e controlar essa mudança dimensional é fundamental para alcançar tolerâncias rigorosas. Os projetos devem ser criados com um fator de "encolhimento" específico em mente.

O Paradoxo da Porosidade

Embora o objetivo seja reduzir a porosidade, alcançar 100% de densidade é frequentemente difícil ou impraticável. Alguma porosidade residual pode permanecer, o que pode afetar a resistência mecânica final da peça.

No entanto, em algumas aplicações como filtros ou catalisadores, essa porosidade é intencionalmente controlada e preservada para criar uma característica funcional.

Acabamento Superficial Variável

A textura final da superfície depende muito do tamanho inicial do pó e da técnica de sinterização específica. Processos como a Sinterização Seletiva a Laser (SLS) podem deixar uma superfície áspera e granulada.

Obter um acabamento liso e cosmético geralmente requer operações secundárias como polimento, retificação ou revestimento, o que adiciona tempo e custo ao processo geral.

Fazendo a Escolha Certa para Sua Aplicação

Compreender esses princípios permite que você decida se a sinterização é a abordagem correta para seu objetivo específico.

- Se seu foco principal é força e densidade máximas: A sinterização é uma excelente escolha para converter pós em peças robustas, mas você deve projetar suas ferramentas e componentes para levar em conta o encolhimento.

- Se seu foco principal é produzir formas complexas em escala: O processo oferece liberdade geométrica significativa e é muito mais econômico do que a usinagem para produção em alto volume de componentes intrincados.

- Se seu foco principal é um acabamento superficial perfeito: Esteja preparado para incluir etapas de pós-processamento em seu plano de fabricação, pois a superfície sinterizada pode não atender a altos padrões cosméticos.

Ao alavancar seus benefícios enquanto mitiga ativamente seus compromissos inerentes, você pode utilizar a sinterização de forma eficaz para fabricar componentes superiores.

Tabela de Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Propriedades do Material | Resistência, densidade e condutividade térmica/elétrica aprimoradas | A porosidade residual pode limitar a resistência final |

| Fabricação | Produção em massa econômica de geometrias complexas e não usináveis | O encolhimento dimensional inevitável requer um projeto cuidadoso |

| Superfície e Acabamento | Permite a criação de estruturas porosas para filtros/catalisadores | Frequentemente resulta em superfícies ásperas e granulares que necessitam de processamento secundário |

Pronto para alavancar a sinterização para as necessidades de fabricação do seu laboratório? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos de sinterização ideais. Se você está desenvolvendo componentes complexos ou escalando a produção, nossa experiência garante que você alcance as propriedades de material e a precisão geométrica desejadas. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seu projeto do pó à peça final!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Como um forno de sinterização por prensagem a quente a vácuo facilita a alta densificação de ligas Al-30%Sc?

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Qual é a função de um sistema VHPS em ligas CoCrFeNiMn? Alcançar densidade quase teórica e alta pureza

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6