Do ponto de vista técnico, a pirólise flash oferece vantagens significativas na velocidade de processamento e no rendimento de produtos valiosos como o bio-óleo, tornando-a altamente eficiente para a conversão de biomassa e resíduos. No entanto, esses benefícios são equilibrados por desafios operacionais consideráveis, incluindo altos custos iniciais e a necessidade crítica de gerenciar emissões potencialmente nocivas através de engenharia e controle precisos.

A pirólise flash não é uma solução milagrosa, mas uma ferramenta termoquímica especializada. A sua principal força é maximizar a conversão de material orgânico em bio-óleo líquido em alta velocidade, mas esta eficiência exige um investimento significativo e um rigoroso controlo operacional para ser economicamente viável e ambientalmente sustentável.

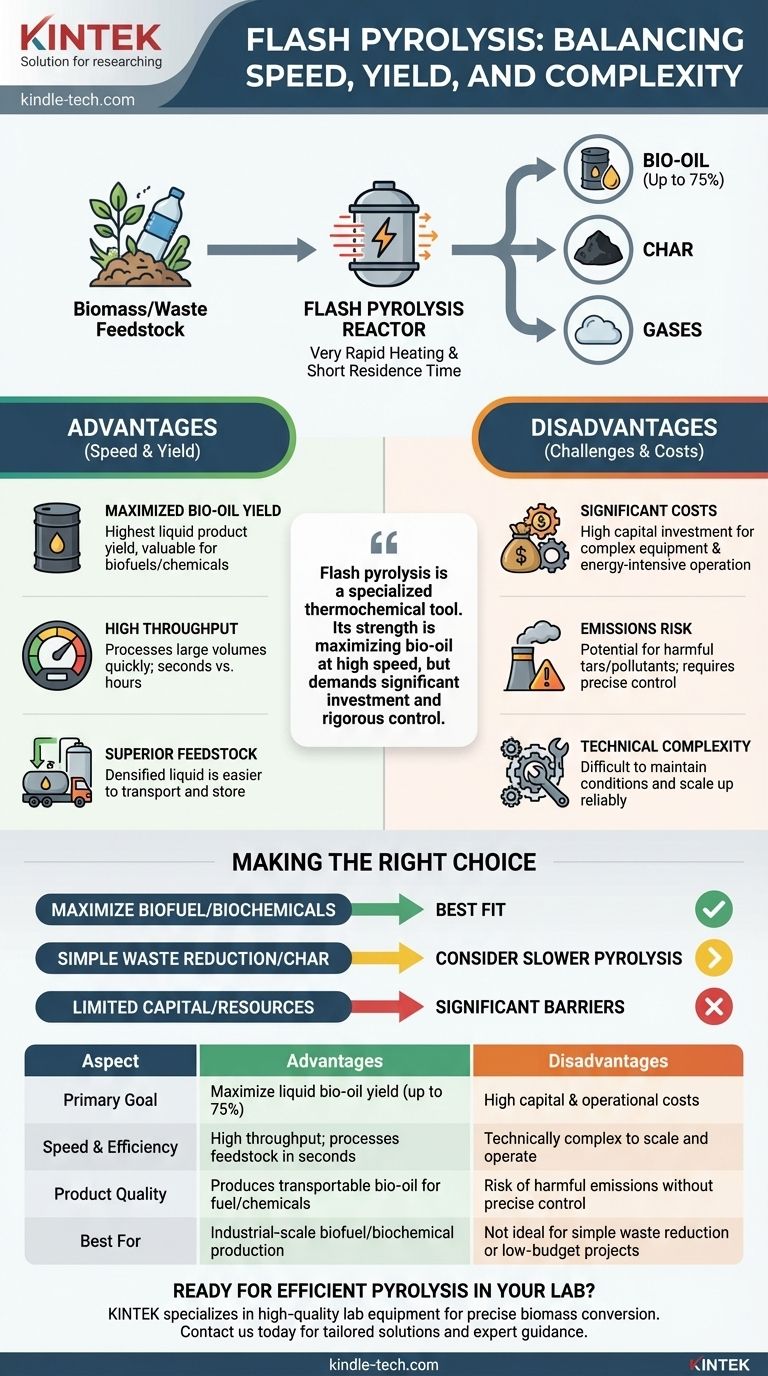

As Principais Vantagens: Velocidade e Rendimento

A pirólise flash é um tipo específico de pirólise caracterizado por taxas de aquecimento muito rápidas e tempos de reação curtos. Este design não é acidental; é projetado para alcançar resultados específicos que a diferenciam dos métodos de pirólise mais lentos.

Maximizando a Produção de Bio-óleo

A principal vantagem da pirólise flash é a sua capacidade de maximizar o rendimento de produtos líquidos, conhecidos como bio-óleo ou óleo de pirólise. O aquecimento extremamente rápido decompõe materiais orgânicos como biomassa ou plástico tão rapidamente que eles não têm tempo para formar quantidades excessivas de biocarvão sólido ou gases não condensáveis (gás de síntese).

Este processo tipicamente rende até 75% de bio-óleo em peso, em comparação com rendimentos líquidos muito mais baixos de processos de pirólise mais lentos que tendem a produzir mais biocarvão.

Alta Capacidade e Velocidade de Processamento

A natureza "flash" do processo significa que a matéria-prima pode ser processada em segundos, em vez de minutos ou horas. Isso permite que um reator de pirólise flash processe um volume muito maior de material ao longo do tempo em comparação com um reator de pirólise convencional de tamanho semelhante.

Esta alta capacidade é um fator crítico para operações em escala industrial onde o processamento de grandes quantidades de resíduos ou biomassa é um importante motor económico.

Criação de uma Matéria-Prima Superior

O bio-óleo produzido através da pirólise flash pode servir como um valioso produto intermediário. Pode ser atualizado para biocombustíveis de transporte, usado para gerar calor e energia, ou servir como fonte para a extração de produtos químicos especiais valiosos.

A sua forma líquida torna-o mais fácil de transportar e armazenar do que a biomassa sólida bruta, densificando efetivamente a energia e o valor do material original.

Compreendendo as Compensações e os Desafios Inerentes

O alto desempenho da pirólise flash vem com um conjunto de desafios significativos que devem ser abordados para uma implementação bem-sucedida. Ignorar essas compensações é uma causa comum de falha de projetos.

Custos de Capital e Operacionais Significativos

Alcançar aquecimento rápido e controle preciso de temperatura requer equipamentos sofisticados e caros. Os reatores, sistemas de preparação de matéria-prima e equipamentos de resfriamento necessários para capturar o vapor de bio-óleo representam um alto investimento de capital inicial.

Além disso, operar em altas temperaturas é intensivo em energia, levando a altos custos operacionais que devem ser considerados no modelo económico.

O Risco Crítico de Emissões

Como todos os processos de alta temperatura, a pirólise acarreta o risco de produzir emissões nocivas se não for gerida perfeitamente. A falta de oxigénio impede a combustão, mas pode levar à formação de poluentes como alcatrões, material particulado e compostos orgânicos voláteis.

O design adequado do forno, protocolos operacionais robustos e manutenção eficaz não são opcionais – são essenciais para minimizar o impacto ambiental e cumprir os regulamentos de qualidade do ar.

Complexidade Técnica e Obstáculos de Escala

Manter as condições ideais para a pirólise flash – taxas de transferência de calor extremamente altas e tempos curtos de residência de vapor – é um desafio de engenharia. Essas condições são difíceis de manter consistentemente, especialmente ao escalar o processo de um laboratório ou planta piloto para uma instalação industrial em larga escala.

Problemas técnicos com sistemas de alimentação, transferência de calor e coleta de produtos podem prejudicar a eficiência e a confiabilidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a pirólise flash é a abordagem correta, você deve alinhar suas capacidades específicas com seu objetivo principal.

- Se o seu foco principal é maximizar a produção de biocombustível líquido ou bioquímicos a partir de biomassa: A pirólise flash é a tecnologia mais eficaz devido ao seu design projetado para altos rendimentos de bio-óleo.

- Se o seu foco principal é a simples redução do volume de resíduos ou a maximização da produção de biocarvão sólido: Um processo de pirólise mais lento e menos complexo é frequentemente mais económico e operacionalmente mais simples.

- Se o seu foco principal é um projeto com capital ou recursos técnicos limitados: O alto investimento inicial e a complexidade de engenharia da pirólise flash podem apresentar barreiras significativas para o sucesso.

Em última análise, o sucesso com a pirólise flash depende de uma avaliação clara de suas compensações e de um firme compromisso com a precisão de engenharia que ela exige.

Tabela Resumo:

| Aspeto | Vantagens | Desvantagens |

|---|---|---|

| Objetivo Principal | Maximizar o rendimento de bio-óleo líquido (até 75%) | Altos custos de capital e operacionais |

| Velocidade e Eficiência | Alta capacidade; processa matéria-prima em segundos | Tecnicamente complexo para escalar e operar |

| Qualidade do Produto | Produz bio-óleo transportável para combustível/químicos | Risco de emissões nocivas sem controlo preciso |

| Melhor Para | Produção industrial de biocombustíveis/bioquímicos | Não ideal para redução simples de resíduos ou projetos de baixo orçamento |

Pronto para implementar uma solução de pirólise eficiente para o seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alta qualidade, incluindo sistemas de pirólise, para ajudá-lo a alcançar resultados precisos e confiáveis na conversão de biomassa e processamento de resíduos. Nossa experiência garante que você obtenha as ferramentas certas para maximizar o rendimento, gerenciando efetivamente os desafios operacionais.

Contacte-nos hoje para discutir as suas necessidades específicas e descobrir como a KINTEK pode apoiar os seus objetivos de pesquisa e desenvolvimento com soluções personalizadas e orientação especializada.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

As pessoas também perguntam

- Qual é o princípio e o procedimento de um forno mufla? Domine o Processamento de Alta Temperatura Seguro e Livre de Contaminantes

- Que precauções devem ser tomadas ao usar um forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- Qual é o processo de um forno mufla? Da Eletricidade ao Controle de Alta Temperatura de Precisão

- Qual é a diferença entre forno mufla e forno tubular? Um guia para escolher o forno de laboratório certo

- Qual é a temperatura mínima para um forno mufla? Compreendendo seu design de alta tecnologia