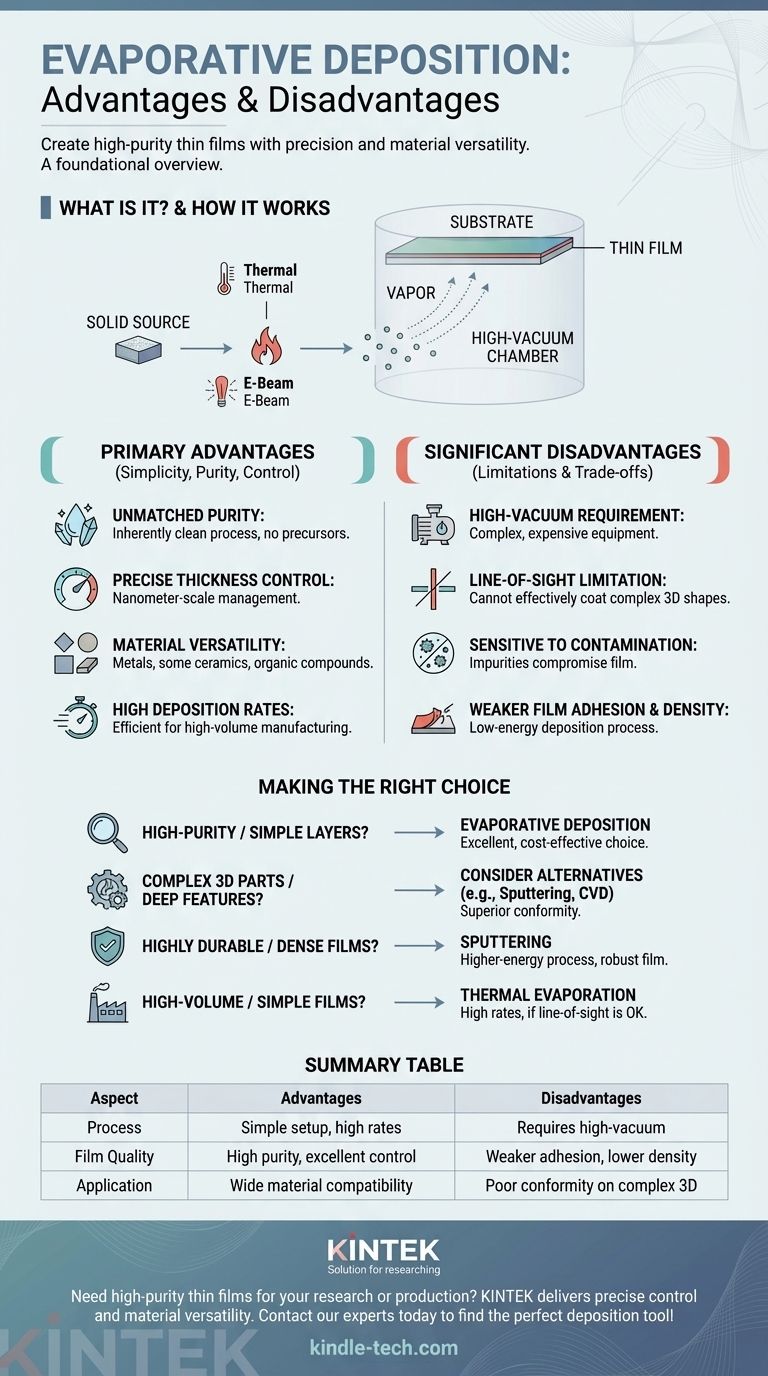

Em sua essência, a deposição por evaporação é um método altamente eficaz para criar filmes finos puros e simples com excelente controle de espessura. Suas principais vantagens são a precisão e a versatilidade do material, enquanto suas desvantagens primárias decorrem da exigência de um ambiente de alto vácuo e da dificuldade em revestir formas complexas.

A decisão de usar a deposição por evaporação depende de uma troca fundamental: ela oferece pureza e controle excepcionais em uma configuração simples, mas isso tem o custo da sensibilidade ambiental e limitações na geometria do revestimento.

O que é Deposição por Evaporação? Uma Visão Geral Fundamental

A deposição por evaporação é um tipo de Deposição Física de Vapor (PVD) usada para aplicar uma fina camada de material em uma superfície, conhecida como substrato. O processo é direto, mas requer um ambiente cuidadosamente controlado.

O Princípio Central: De Sólido a Vapor a Filme

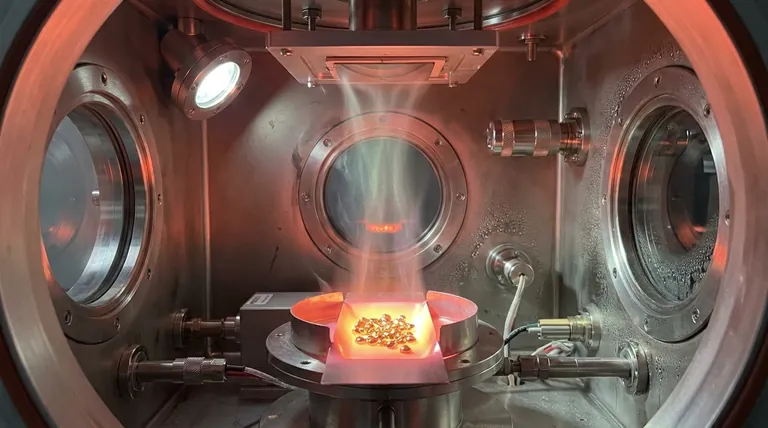

O material fonte é aquecido em uma câmara de alto vácuo até evaporar, transformando-se de um sólido em gás. Esses átomos vaporizados viajam em linha reta através do vácuo até atingirem o substrato mais frio, onde se condensam de volta ao estado sólido, formando um filme fino e uniforme.

Técnicas Chave: Térmica vs. Feixe de Elétrons (E-Beam)

Dois métodos comuns são usados para aquecer o material fonte.

- Evaporação Térmica: Uma corrente é passada através de um "barco" ou filamento resistivo que contém o material fonte, aquecendo-o até que evapore. Isso é simples e econômico.

- Evaporação por Feixe de Elétrons (E-Beam): Um feixe de elétrons de alta energia é disparado contra o material fonte, causando aquecimento localizado e evaporação. Isso permite temperaturas mais altas e a deposição de uma gama mais ampla de materiais.

O Papel Crítico do Alto Vácuo

Todo o processo deve ocorrer em um ambiente de alto vácuo. Isso é inegociável por duas razões: impede que os átomos vaporizados colidam com moléculas de ar e minimiza a contaminação por gases atmosféricos, garantindo a pureza do filme final.

As Principais Vantagens da Deposição por Evaporação

Engenheiros e pesquisadores escolhem este método por sua combinação única de simplicidade, pureza e controle.

Pureza e Simplicidade Incomparáveis

Como o processo simplesmente envolve aquecer um material fonte no vácuo, ele é inerentemente limpo. Ao contrário dos processos químicos, não há gases precursores ou subprodutos que possam ficar presos no filme, resultando em camadas de pureza excepcionalmente alta.

Controle Preciso Sobre a Espessura

Ao monitorar e controlar cuidadosamente a temperatura da fonte, você pode gerenciar com precisão sua taxa de evaporação. Isso, combinado com o tempo de deposição, oferece controle granular sobre a espessura final do filme, muitas vezes até a escala nanométrica.

Versatilidade Entre Materiais

A deposição por evaporação é compatível com uma vasta gama de materiais, incluindo a maioria dos metais, algumas cerâmicas e vários compostos orgânicos. Se um material pode ser vaporizado pelo calor sem se decompor, ele provavelmente pode ser depositado.

Altas Taxas de Deposição

Em comparação com métodos mais complexos como sputtering ou deposição de camada atômica, a evaporação térmica pode atingir taxas de deposição muito altas. Isso a torna eficiente e adequada para fabricação de alto volume onde a velocidade é um fator.

Entendendo as Trocas e Desvantagens

Apesar de seus benefícios, a deposição por evaporação tem limitações significativas que a tornam inadequada para certas aplicações.

A Exigência de Alto Vácuo

Alcançar e manter um alto vácuo requer equipamentos caros e complexos, incluindo câmaras de vácuo, bombas e medidores. Isso aumenta o custo inicial e a complexidade operacional do sistema.

A Limitação de "Linha de Visão"

Os átomos vaporizados viajam em linhas retas da fonte para o substrato. Isso significa que o processo só pode revestir superfícies que estejam na linha de visão direta da fonte. Não consegue revestir eficazmente objetos 3D complexos, reentrâncias ou o interior de sulcos profundos.

Sensibilidade à Contaminação

Embora o vácuo forneça um ambiente limpo, o processo é extremamente sensível a quaisquer impurezas. Um pequeno vazamento na câmara de vácuo ou um material fonte impuro pode facilmente contaminar todo o filme, comprometendo seu desempenho.

Adesão e Densidade do Filme Mais Fracas

Os átomos na deposição por evaporação chegam ao substrato com energia relativamente baixa. Isso pode resultar em filmes menos densos e com adesão mais fraca em comparação com aqueles produzidos por sputtering, onde os átomos são bombardeados na superfície com alta energia cinética.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de deposição correto requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal for revestimentos ópticos de alta pureza ou camadas metálicas simples: A deposição por evaporação é uma escolha excelente e econômica devido à sua simplicidade e aos filmes limpos que produz.

- Se seu foco principal for revestir peças 3D complexas ou recursos profundos: Você deve considerar alternativas como sputtering ou deposição química de vapor (CVD), que oferecem conformidade e cobertura de degrau superiores.

- Se seu foco principal for criar filmes altamente duráveis, densos ou resistentes ao desgaste: O sputtering é frequentemente uma escolha melhor porque o processo de deposição de maior energia cria uma estrutura de filme mais robusta.

- Se seu foco principal for produção de alto volume de filmes simples: As altas taxas de deposição da evaporação térmica a tornam uma candidata muito forte, desde que sua limitação de linha de visão não seja um problema.

Compreender essas trocas fundamentais permite que você selecione a ferramenta mais eficaz para seu desafio de engenharia específico.

Tabela de Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Processo | Configuração simples, altas taxas de deposição | Requer equipamento de alto vácuo caro |

| Qualidade do Filme | Alta pureza, excelente controle de espessura | Adesão mais fraca e menor densidade do filme |

| Aplicação | Ampla compatibilidade de materiais | Baixa conformidade em formas 3D complexas |

Precisa depositar filmes finos de alta pureza para sua pesquisa ou produção? A KINTEK é especializada em equipamentos de laboratório e consumíveis, incluindo sistemas avançados de deposição por evaporação. Nossas soluções oferecem o controle preciso e a versatilidade de material que seu laboratório exige. Entre em contato com nossos especialistas hoje mesmo para encontrar a ferramenta de deposição perfeita para sua aplicação específica!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave