Em sua essência, os fornos de alta temperatura são construídos a partir de um sistema de materiais especializados projetados para conter calor extremo, com a "zona quente" interna tipicamente feita de grafite ou metais refratários. O corpo externo fornece suporte estrutural, enquanto os sistemas internos gerenciam a atmosfera para proteger os materiais que estão sendo processados.

A escolha do material para um forno de alta temperatura não se trata apenas de suportar o calor. É uma decisão crítica que dita a limpeza do forno, o custo operacional e a adequação para o processamento de materiais específicos, como ligas reativas ou aços comuns.

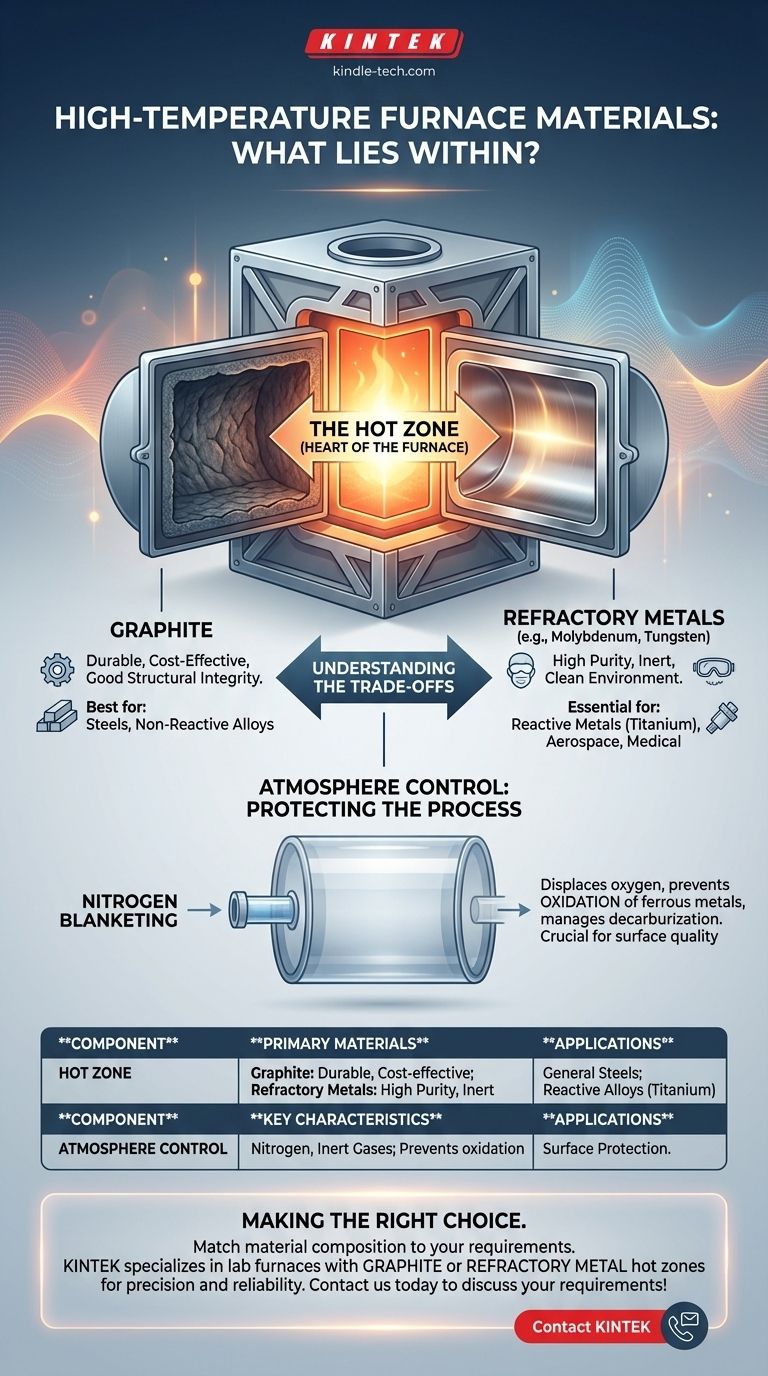

Desconstruindo o Forno de Alta Temperatura

Um forno é mais do que apenas uma caixa quente; é um sistema projetado. Os materiais para cada componente são escolhidos para cumprir uma função específica, desde a integridade estrutural até a inércia química em temperaturas de até 1800°C.

A Câmara Interna (A "Zona Quente")

Este é o coração do forno onde o calor é gerado e o trabalho é feito. A escolha do material aqui é primordial.

O material mais comum para a zona quente é o grafite. Sua popularidade decorre de sua excelente durabilidade, integridade estrutural em altas temperaturas e custo relativamente baixo.

A alternativa é uma zona quente construída a partir de metais refratários como molibdênio ou tungstênio. Estes são escolhidos para aplicações que exigem um ambiente excepcionalmente limpo, livre de partículas de carbono presentes em um sistema de grafite.

O Papel do Controle da Atmosfera

Simplesmente atingir uma alta temperatura não é suficiente; o ambiente químico dentro do forno é igualmente importante. Atmosferas descontroladas podem levar à oxidação e arruinar os materiais que estão sendo tratados termicamente.

É por isso que muitos fornos usam um processo de cobertura de nitrogênio. O nitrogênio, um gás inerte, é bombeado para a câmara através de entradas e medidores de fluxo para deslocar o oxigênio.

Esta atmosfera controlada previne a oxidação de metais ferrosos e pode ajudar a gerenciar o teor de carbono na superfície de produtos de aço, um processo conhecido como descarburação.

Compreendendo as Trocas: Grafite vs. Metais Refratários

A decisão entre uma zona quente de grafite ou de metal refratário é uma troca de engenharia fundamental. Não existe um único material "melhor"; existe apenas o material certo para a aplicação.

O Fator Custo e Durabilidade

Para uma ampla gama de aplicações envolvendo aços carbono e outras ligas comuns, o grafite é a escolha ideal. Ele oferece o melhor equilíbrio entre desempenho, longa vida útil e custo-benefício.

O Fator Limpeza e Reatividade

Ao processar materiais que podem reagir com o carbono, uma zona quente de grafite torna-se uma desvantagem. Por exemplo, o titânio e suas ligas exigem um ambiente extremamente limpo.

Nesses casos, uma zona quente de metal refratário é essencial. Ela fornece a inércia necessária para evitar a contaminação e garantir a pureza metalúrgica do produto final. Outras aplicações sensíveis, como nos campos médico ou aeroespacial, também impulsionam a necessidade de metais refratários.

Fazendo a Escolha Certa para o Seu Processo

A composição material de um forno define diretamente suas capacidades. Para selecionar o tipo correto, você deve primeiro definir os requisitos dos materiais que pretende processar.

- Se o seu foco principal é o tratamento térmico de uso geral de aços e outras ligas não reativas: Um forno com uma zona quente de grafite oferece a solução mais econômica e durável.

- Se o seu foco principal é o processamento de metais reativos como o titânio ou aplicações que exigem a mais alta pureza: Um forno com uma zona quente de metal refratário é inegociável para evitar a contaminação.

Em última análise, compreender essas distinções de materiais é a chave para combinar a capacidade do forno com sua exigência de engenharia específica.

Tabela Resumo:

| Componente | Materiais Primários | Características Principais |

|---|---|---|

| Zona Quente | Grafite ou Metais Refratários (Molibdênio, Tungstênio) | Grafite: Custo-benefício, durável. Metais Refratários: Alta pureza, inerte. |

| Controle de Atmosfera | Nitrogênio, Gases Inertes | Previne a oxidação, controla a química da superfície. |

| Aplicações | Aços, Ligas Reativas (ex: Titânio) | Grafite para uso geral; Metais Refratários para necessidades de alta pureza. |

Precisa de um forno de alta temperatura adaptado aos materiais específicos do seu laboratório? Na KINTEK, somos especialistas em fornecer equipamentos e consumíveis de laboratório, incluindo fornos com zonas quentes de grafite ou metal refratário projetados para precisão e confiabilidade. Quer esteja a processar aços comuns ou ligas reativas, os nossos especialistas irão ajudá-lo a selecionar a solução certa para aumentar a eficiência do seu laboratório e garantir resultados livres de contaminação. Contacte-nos hoje para discutir as suas necessidades!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Qual é a necessidade de atingir um alto nível de vácuo de 10^-5 mbar? Garanta a pureza na fusão de EHEAs.

- A sinterização aumenta a densidade? Domine o Processo Térmico para um Desempenho Superior do Material

- O que é um forno de pirólise? Uma Ferramenta para Converter Resíduos em Recursos Valiosos

- Por que os corpos verdes de cobre e grafite requerem aquecimento de longo prazo? Garanta a integridade estrutural durante a sinterização

- Como um forno a vácuo é utilizado no processo de produção de chapas de eletrodo de bateria LiFePO4/C? Garanta Segurança e Longevidade

- Por que o ambiente de vácuo fornecido por um forno de prensagem a quente a vácuo é necessário para a sinterização de compósitos de ZrC-SiC em camadas?

- Qual é a função de um forno de fusão por arco a vácuo? Domínio da Homogeneidade para Vidros Metálicos de Fe-Co