Em sua essência, o tratamento térmico é um processo altamente controlado de aquecimento e resfriamento de metais para alterar intencionalmente suas propriedades físicas e mecânicas. Os métodos mais comuns incluem recozimento, endurecimento, têmpera e alívio de tensões, cada um projetado para atingir um resultado específico manipulando a estrutura cristalina interna do material.

O tratamento térmico não é uma ação única, mas uma caixa de ferramentas de processos térmicos. A escolha do método depende inteiramente do estado final desejado do material — seja para torná-lo mais macio para usinagem, mais duro para resistência ao desgaste ou mais estável para uso a longo prazo.

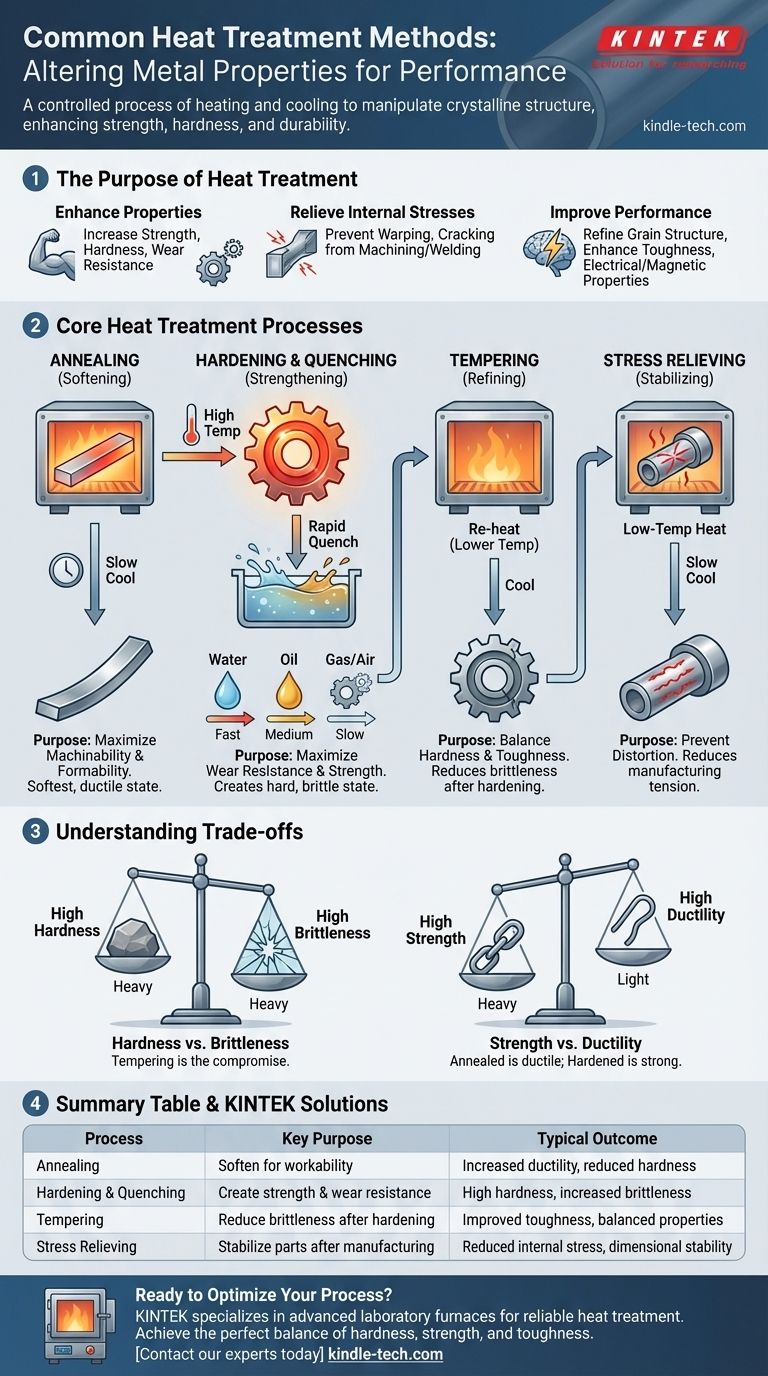

O Propósito do Tratamento Térmico

O tratamento térmico é uma etapa fundamental na fabricação, utilizada para liberar todo o potencial de um material, particularmente aços. O objetivo principal é alterar as propriedades de um material de forma previsível e benéfica.

Melhorando as Propriedades Mecânicas

A razão mais comum para o tratamento térmico é modificar as características mecânicas. Isso inclui aumentar a resistência, dureza e resistência ao desgaste para aplicações exigentes, ou aumentar a ductilidade e maciez para tornar um material mais fácil de conformar ou usinar.

Aliviando Tensões Internas

Processos de fabricação como soldagem, fundição e usinagem pesada introduzem tensões internas em um material. Essas tensões podem causar empenamento ou rachaduras ao longo do tempo. O alívio de tensões é um tratamento térmico de baixa temperatura que reduz essa tensão interna sem alterar significativamente outras propriedades, tornando a peça mais estável dimensionalmente.

Melhorando o Desempenho do Material

Além da simples resistência, o tratamento térmico pode refinar a estrutura granular de um material. Esse refinamento pode melhorar a tenacidade (resistência à fratura) e, em algumas ligas, aprimorar as propriedades elétricas e magnéticas para aplicações especializadas.

Uma Análise dos Principais Processos de Tratamento Térmico

Embora existam muitos tratamentos especializados, a maioria se enquadra em algumas categorias fundamentais definidas por seus ciclos de temperatura e taxas de resfriamento.

Recozimento: Amaciamento para Trabalhabilidade

O recozimento é um processo que envolve aquecer um material a uma temperatura específica e depois resfriá-lo muito lentamente. Esse resfriamento lento permite que a estrutura interna se reorganize em seu estado mais macio e dúctil.

O objetivo principal do recozimento é tornar um material mais fácil de trabalhar. É frequentemente realizado para permitir trabalhos a frio adicionais, usinagem ou para preparar um material para processos de endurecimento subsequentes.

Endurecimento: Criando Resistência e Dureza ao Desgaste

O endurecimento envolve aquecer um metal a uma alta temperatura, mantê-lo lá para garantir que a mudança estrutural desejada ocorra, e depois resfriá-lo rapidamente. Esse resfriamento rápido, conhecido como têmpera, bloqueia a estrutura do material em um estado muito duro, mas quebradiço.

Este processo é usado para peças que exigem alta resistência e resistência ao desgaste e abrasão, como engrenagens, ferramentas de corte e rolamentos.

Têmpera: A Etapa Crítica de Resfriamento

A têmpera não é um tratamento autônomo, mas a fase de resfriamento rápido do processo de endurecimento. A velocidade de resfriamento é a variável mais crítica e é controlada pelo meio de têmpera.

Os métodos comuns incluem:

- Têmpera em Salmoura ou Água: Proporciona a taxa de resfriamento mais rápida, mas pode aumentar o risco de distorção ou rachaduras.

- Têmpera em Óleo: Uma têmpera mais lenta e menos severa que a água, oferecendo um bom equilíbrio entre dureza e distorção reduzida.

- Têmpera a Gás ou Ar: Os métodos de têmpera mais lentos, frequentemente realizados em uma atmosfera controlada com nitrogênio ou argônio para evitar a oxidação da superfície. Isso é tipicamente usado para aços de alta liga que não exigem taxas de resfriamento extremas.

Revenimento: Refinando a Dureza e Reduzindo a Fragilidade

Uma peça que foi endurecida e temperada é frequentemente muito frágil para uso prático. O revenimento é um tratamento térmico secundário, de baixa temperatura, realizado após o endurecimento.

Ele reduz parte da dureza e fragilidade extremas, ao mesmo tempo em que aumenta significativamente a tenacidade do material. Ao ajustar a temperatura de revenimento, os engenheiros podem ajustar precisamente o equilíbrio final de dureza e tenacidade.

Compreendendo as Compensações

Nenhuma propriedade pode ser maximizada sem impactar outras. Compreender essas compensações é fundamental para a seleção e tratamento eficazes de materiais.

Dureza vs. Fragilidade

Esta é a compensação mais fundamental no tratamento térmico do aço. Ao aumentar a dureza de um material através da têmpera, você invariavelmente aumenta sua fragilidade, tornando-o mais suscetível a estilhaçar sob impacto. O revenimento é o compromisso essencial, sacrificando uma pequena quantidade de dureza máxima para obter uma grande quantidade de tenacidade.

Resistência vs. Ductilidade

Geralmente, à medida que a resistência e a dureza de um material aumentam, sua ductilidade (a capacidade de dobrar ou deformar sem fraturar) diminui. Um componente recozido é altamente dúctil, mas fraco, enquanto um componente totalmente endurecido é muito resistente, mas rachará em vez de dobrar.

Desempenho vs. Complexidade do Processo

Alcançar resultados superiores e altamente consistentes geralmente requer processos mais complexos. O tratamento térmico em uma atmosfera de gás inerte controlada (usando argônio ou nitrogênio) evita a oxidação e resulta em uma superfície limpa, mas é mais caro do que o tratamento ao ar livre. A escolha depende dos requisitos e do orçamento da aplicação final.

Selecionando o Processo Certo para o Seu Objetivo

Sua escolha de tratamento térmico deve estar diretamente ligada à função pretendida do componente.

- Se seu foco principal é a máxima usinabilidade ou conformabilidade: O recozimento é o processo correto para amolecer o material e torná-lo fácil de trabalhar.

- Se seu foco principal é a máxima resistência ao desgaste e dureza: O endurecimento e a têmpera são necessários, seguidos por um revenimento de baixa temperatura para reduzir a fragilidade.

- Se seu foco principal é estabilizar uma peça após soldagem ou usinagem pesada: O alívio de tensões é a escolha ideal para evitar futuras distorções sem alterar a resistência central.

- Se seu foco principal é um equilíbrio entre alta resistência e boa tenacidade: A combinação de endurecimento, têmpera e uma temperatura de revenimento cuidadosamente selecionada é o caminho mais comum.

Ao compreender esses processos fundamentais, você obtém controle sobre o desempenho final do seu material.

Tabela Resumo:

| Processo | Propósito Principal | Resultado Típico |

|---|---|---|

| Recozimento | Amaciar o material para trabalhabilidade | Aumento da ductilidade, redução da dureza |

| Endurecimento & Têmpera | Criar resistência e dureza ao desgaste | Alta dureza, aumento da fragilidade |

| Revenimento | Reduzir a fragilidade após o endurecimento | Melhora da tenacidade, propriedades equilibradas |

| Alívio de Tensões | Estabilizar peças após a fabricação | Redução da tensão interna, estabilidade dimensional |

Pronto para Otimizar Seus Processos de Tratamento Térmico?

Compreender a teoria é o primeiro passo. Alcançar resultados consistentes e de alta qualidade requer controle preciso e o equipamento certo. A KINTEK é especializada em fornos de laboratório avançados e consumíveis projetados para tratamento térmico confiável, desde recozimento preciso até têmpera em atmosfera controlada.

Seja no desenvolvimento de novas ligas ou na garantia da qualidade de componentes fabricados, nossas soluções ajudam você a alcançar o equilíbrio perfeito de dureza, resistência e tenacidade.

Entre em contato com nossos especialistas hoje para discutir como os equipamentos de laboratório da KINTEK podem aprimorar o desempenho do seu material e a confiabilidade do processo.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual o papel de um forno experimental de alta temperatura no processo de carbonização de Carbono Compósito Magnético?

- Quais metais NÃO podem ser brasados? Entendendo os Desafios de Baixos Pontos de Fusão e Óxidos Reativos

- Por que um forno de mais de 1000°C é necessário para LLZO/LLTO? Dominando a Sinterização de Alta Temperatura para Eletrólitos Cerâmicos

- Quais são os três tipos de fornos? Escolha o Forno Certo para Suas Necessidades

- Qual é o propósito principal de usar um forno de secagem elétrico para tijolos refratários densos? Otimizar a Preparação de Matéria-Prima

- Qual é o valor técnico de usar um forno de tratamento térmico a alto vácuo para recozimento a 800 °C? Maximize a força de ligação

- Qual é a temperatura de uma junta brasada? Domine a Chave para uma União de Metal Forte e Confiável

- Como um forno de secagem a vácuo contribui para a preparação de cátodos para baterias de estado sólido? Eletrodos Puros