A sinterização é um processo de fabricação que utiliza calor e pressão para formar uma massa sólida de material a partir de um pó, sem derretê-lo até o ponto de liquefação. Suas principais vantagens são a capacidade de criar peças fortes e complexas a partir de materiais com pontos de fusão muito altos, aprimorar propriedades do material como resistência e condutividade, e alcançar formas quase líquidas com desperdício mínimo.

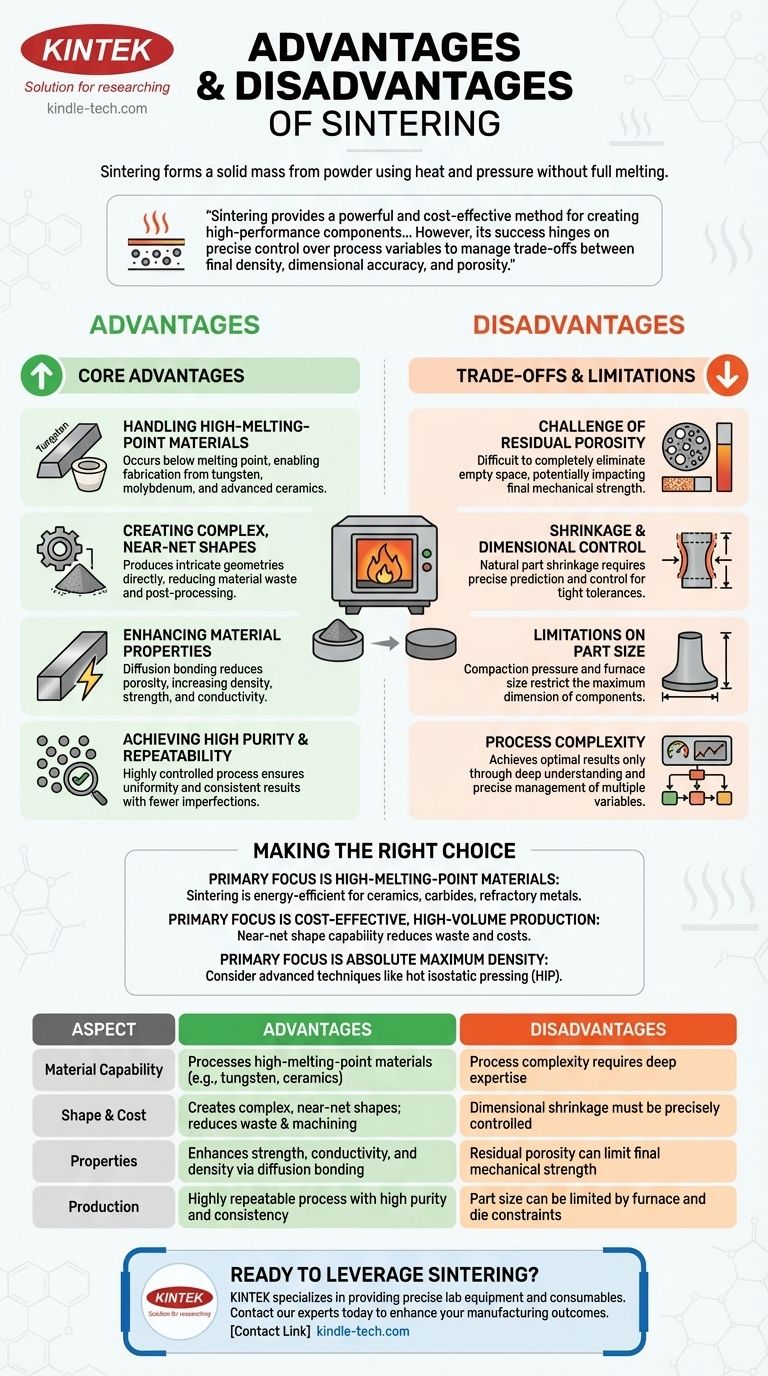

A sinterização fornece um método poderoso e econômico para criar componentes de alto desempenho, especialmente a partir de materiais de difícil processamento. No entanto, seu sucesso depende do controle preciso das variáveis do processo para gerenciar as trocas inerentes entre densidade final, precisão dimensional e porosidade.

As Vantagens Essenciais da Sinterização

A sinterização não é apenas uma alternativa à fusão e fundição; ela oferece benefícios únicos que a tornam a escolha superior ou única para muitas aplicações avançadas.

Manuseio de Materiais de Alto Ponto de Fusão

O processo ocorre em temperaturas abaixo do ponto de fusão do material.

Esta é a vantagem mais significativa da sinterização. Ela permite a fabricação de peças a partir de materiais como tungstênio, molibdênio e cerâmicas avançadas, que possuem pontos de fusão tão altos que derretê-los e fundi-los seria impraticável ou proibitivamente caro.

Criação de Formas Complexas e Quase Líquidas

A sinterização se destaca na produção de geometrias intrincadas diretamente do compactado de pó.

Esta "capacidade de forma quase líquida" reduz drasticamente ou elimina a necessidade de operações de usinagem secundárias. Ao minimizar o desperdício de material e o pós-processamento, a sinterização é um processo altamente econômico e ecologicamente correto, especialmente para produção em grande volume.

Aprimoramento das Propriedades do Material

A sinterização transforma fundamentalmente um pó solto em um objeto denso e coerente, melhorando suas características físicas.

Durante o processo, ocorre a ligação por difusão nos pontos de contato entre as partículas. Isso reduz a porosidade, aumenta a densidade e aprimora propriedades como resistência mecânica, condutividade térmica e condutividade elétrica. Para algumas cerâmicas, pode até aumentar a translucidez.

Atingindo Alta Pureza e Repetibilidade

O processo começa com pós de partida altamente controlados, garantindo uniformidade e pureza desde o início.

Como parâmetros chave como temperatura, pressão e atmosfera são gerenciados com precisão, a sinterização é uma operação altamente repetível. Isso leva a resultados consistentes e menos imperfeições em comparação com a fusão tradicional, onde a segregação e as inclusões podem ser um problema.

Compreendendo as Trocas e Limitações

Embora poderosa, a sinterização não está isenta de desafios. Compreender suas limitações inerentes é crucial para uma aplicação bem-sucedida.

O Desafio da Porosidade Residual

Embora a sinterização reduza significativamente o espaço vazio entre as partículas, pode ser difícil eliminá-lo completamente.

Esta porosidade residual pode impactar as propriedades mecânicas finais da peça, potencialmente tornando-a menos resistente do que um equivalente totalmente denso produzido por fusão. Embora essa porosidade possa ser controlada e seja às vezes até desejável (por exemplo, para filtros), é um fator crítico a ser gerenciado.

Encolhimento e Controle Dimensional

À medida que o compactado de pó se densifica e a porosidade é reduzida, toda a peça encolhe.

Este encolhimento é uma parte natural do processo, mas deve ser previsto e controlado com precisão para alcançar tolerâncias dimensionais rigorosas. Isso geralmente requer testes empíricos significativos ou modelagem teórica sofisticada para acertar.

Limitações no Tamanho da Peça

O "corpo verde" inicial é tipicamente formado pela compactação do pó em um molde.

A pressão necessária para a compactação e as praticidades do tamanho do forno podem impor limites ao tamanho máximo dos componentes que podem ser produzidos. Peças muito grandes são frequentemente difíceis de sinterizar de forma eficaz usando métodos comuns.

Complexidade do Processo

Alcançar resultados ótimos requer um profundo entendimento do material e das variáveis do processo.

A influência do tamanho do grão do pó, taxas de aquecimento, temperatura de sinterização e condições atmosféricas devem ser cuidadosamente equilibradas. Além disso, a fase inicial geralmente envolve a queima de aglutinantes residuais, o que adiciona outra etapa crítica ao processo.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a sinterização requer alinhar suas capacidades exclusivas com seus requisitos de engenharia e econômicos específicos.

- Se o seu foco principal é a fabricação com materiais de alto ponto de fusão: A sinterização é uma solução incomparável e energeticamente eficiente para materiais como cerâmicas, carbonetos e metais refratários.

- Se o seu foco principal é a produção econômica e em grande volume de peças complexas: A capacidade de forma quase líquida da sinterização a torna uma excelente escolha para reduzir o desperdício de material e os custos de pós-processamento.

- Se o seu foco principal é alcançar a densidade máxima absoluta para aplicações críticas: A sinterização padrão pode não ser suficiente, e você deve considerar técnicas avançadas como prensagem isostática a quente (HIP) ou métodos de fabricação alternativos.

Ao entender tanto suas vantagens poderosas quanto suas limitações inerentes, você pode alavancar efetivamente a sinterização para criar peças de alto desempenho que seriam difíceis ou impossíveis de produzir de outra forma.

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Capacidade do Material | Pode processar materiais de alto ponto de fusão (ex: tungstênio, cerâmicas) | A complexidade do processo exige profundo conhecimento |

| Forma e Custo | Cria formas complexas e quase líquidas; reduz desperdício e usinagem | O encolhimento dimensional deve ser controlado com precisão |

| Propriedades | Aprimora resistência, condutividade e densidade via ligação por difusão | A porosidade residual pode limitar a resistência mecânica final |

| Produção | Processo altamente repetível com alta pureza e consistência | O tamanho da peça pode ser limitado por restrições de forno e molde |

Pronto para alavancar a sinterização para seus componentes de alto desempenho? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para dominar o processo de sinterização. Se você está trabalhando com cerâmicas avançadas, metais refratários ou geometrias complexas, nossas soluções ajudam você a alcançar densidade ideal, precisão dimensional e propriedades do material aprimoradas. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os desafios de sinterização do seu laboratório e aprimorar seus resultados de fabricação.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Quais são os diferentes tipos de fornos de laboratório? Encontre o ajuste perfeito para sua aplicação

- Qual é a diferença entre forno mufla e estufa de ar? Escolha a Ferramenta Certa para o Seu Processo Térmico

- Quais são as desvantagens de um forno mufla? Compreendendo as Compensações para o Seu Laboratório

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto