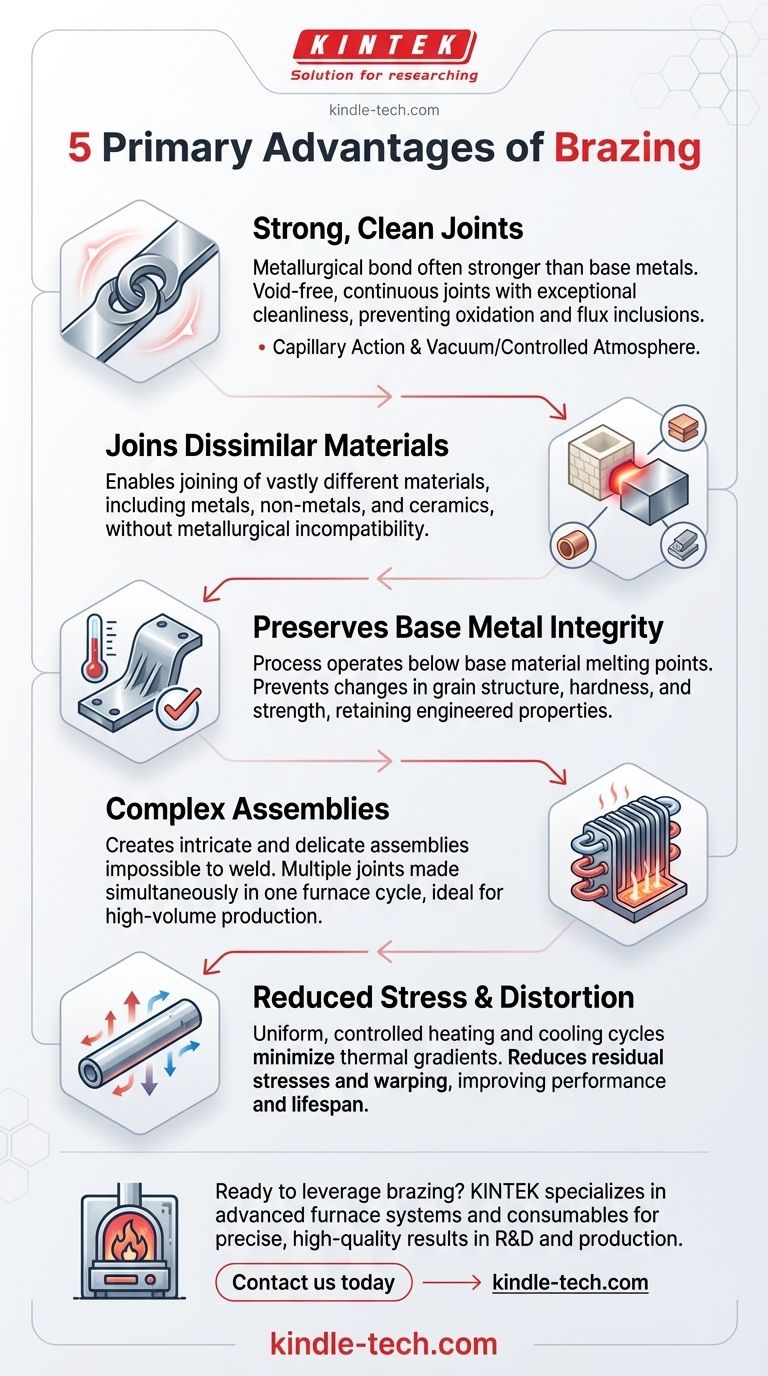

As cinco principais vantagens da brasagem são sua capacidade de criar juntas fortes e limpas, unir materiais dissimilares, manter a integridade dos metais de base usando baixo calor, criar montagens complexas com múltiplas juntas simultaneamente e reduzir tensões residuais e distorção. Esses benefícios decorrem do processo de aquecer um metal de adição acima de seu ponto de fusão e atraí-lo para uma junta por ação capilar, tudo isso sem derreter os materiais de base.

A brasagem é fundamentalmente um processo de união por baixa temperatura e não fusão. Este princípio central é a fonte de seus maiores pontos fortes: preservar as propriedades dos materiais de origem enquanto cria juntas excepcionalmente fortes, limpas e intrincadas que muitas vezes são impossíveis de alcançar com a soldagem convencional.

O Princípio: Por Que Temperaturas Mais Baixas São Importantes

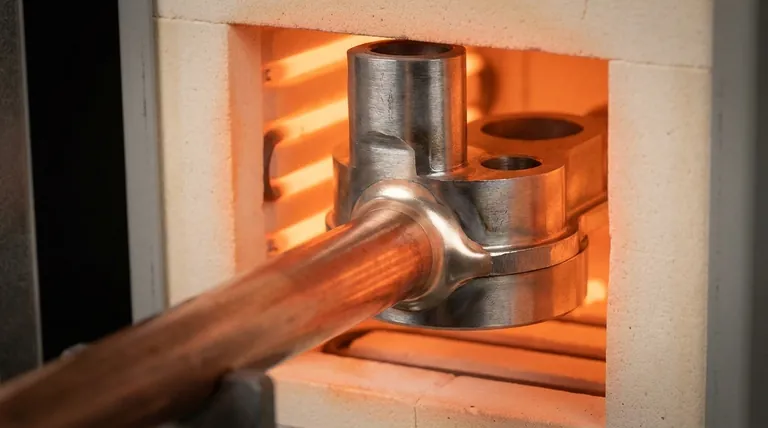

A brasagem opera com um princípio fundamentalmente diferente da soldagem. Em vez de derreter os materiais de base para fundi-los, ela usa um metal de adição com um ponto de fusão mais baixo para criar uma ligação metalúrgica.

Preservando a Integridade do Metal de Base

O calor usado na brasagem está abaixo do ponto de fusão dos materiais que estão sendo unidos. Esta é a distinção mais crítica.

Ao evitar a fusão dos materiais de base, a brasagem impede as mudanças significativas na estrutura de grãos, dureza e resistência que podem ocorrer durante a soldagem por fusão. Isso garante que os componentes retenham suas propriedades projetadas.

Reduzindo a Tensão Térmica e a Distorção

A brasagem usa ciclos de aquecimento e resfriamento uniformes e controlados, muitas vezes dentro de um forno. Isso minimiza os gradientes térmicos que fazem com que as peças se deformem ou distorçam.

Mudanças de temperatura lentas e uniformes reduzem significativamente as tensões residuais aprisionadas na montagem, melhorando o desempenho mecânico e a vida útil do produto final.

Alcançando Qualidade e Resistência Superior da Junta

A qualidade de uma junta brasada é frequentemente superior à dos metais de base que ela une. Isso é resultado tanto do ambiente do processo quanto da natureza da própria ligação.

O Poder da Ação Capilar

A brasagem depende da ação capilar para atrair o metal de adição fundido para o espaço justo entre os dois componentes.

Este fenômeno natural garante que o metal de adição seja distribuído completa e uniformemente por toda a junta, incluindo áreas longas ou inacessíveis. O resultado é uma ligação contínua e livre de vazios.

Criando Juntas de Alta Resistência

Uma junta brasada projetada corretamente é mais forte do que os materiais de origem. O metal de adição forma uma ligação metalúrgica com os materiais de base, criando uma nova liga na interface.

Quando submetidos à carga, os metais de base geralmente falham antes da junta brasada, demonstrando a força excepcional desta ligação.

Garantindo Limpeza Excepcional

Métodos modernos como a brasagem em forno a vácuo e atmosfera controlada criam um ambiente extremamente limpo. Isso evita a oxidação durante o ciclo de aquecimento.

O resultado é uma montagem brilhante e limpa que geralmente não requer limpeza pós-processo. Mais importante, elimina a necessidade de fluxos corrosivos, prevenindo o risco de inclusões de fluxo que poderiam comprometer a integridade da junta ao longo do tempo.

Versatilidade em Projeto e Produção

A brasagem oferece um nível de flexibilidade na escolha de materiais e no projeto de montagem que é difícil de igualar com outros métodos de união.

Unindo Materiais Dissimilares

Uma das vantagens mais significativas da brasagem é sua capacidade de unir materiais vastamente diferentes. Metais podem ser unidos a outros metais, não metais ou cerâmicas.

Como os materiais de base não são derretidos, os problemas de incompatibilidade metalúrgica que assolam a soldagem por fusão são evitados, abrindo um mundo de possibilidades de projeto.

Viabilizando Montagens Complexas

A brasagem permite a criação de montagens intrincadas e delicadas que seriam impossíveis de soldar. Múltiplas juntas em uma única peça complexa podem ser brasadas simultaneamente em um único ciclo de forno.

Essa capacidade a torna um processo ideal para a produção em alto volume de componentes como trocadores de calor, pás de turbinas e montagens eletrônicas.

Considerações Chave e Limitações

Embora poderosa, a brasagem não é uma solução universal. Entender seus requisitos operacionais é fundamental para o sucesso.

A Necessidade de Tolerâncias Apertadas

A ação capilar, a força motriz da brasagem, requer uma folga precisa e estreita entre as peças que estão sendo unidas. Isso geralmente exige maior precisão na fabricação de componentes individuais em comparação com a soldagem.

A Limpeza da Superfície é Primordial

Para que uma forte ligação metalúrgica se forme, as superfícies da junta devem estar excepcionalmente limpas. Quaisquer óleos, graxas ou óxidos impedirão que o metal de adição molhe e adira corretamente aos materiais de base.

Resistência a Temperaturas Mais Baixas

A temperatura de serviço de um componente brasado é limitada pelo ponto de fusão do metal de adição, e não pelos materiais de base. Para aplicações de alta temperatura, a escolha da liga de adição é uma restrição crítica de projeto.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da brasagem depende inteiramente das prioridades específicas do seu projeto.

- Se seu foco principal é a integridade máxima da junta e limpeza para aplicações críticas (por exemplo, aeroespacial, médica): A brasagem a vácuo é a escolha ideal, pois produz juntas livres de fluxo da mais alta qualidade possível.

- Se seu foco principal é a produção em alto volume de peças complexas com muitas juntas: A brasagem em forno com atmosfera controlada se destaca, permitindo que centenas ou milhares de juntas sejam feitas em um único ciclo repetível.

- Se seu foco principal é unir materiais dissimilares, como cobre com aço ou metal com cerâmica: A brasagem é um dos métodos mais eficazes e confiáveis disponíveis, pois evita os problemas metalúrgicos da soldagem por fusão.

- Se seu foco principal é minimizar a distorção em uma montagem de alta precisão: O aquecimento baixo e uniforme da brasagem proporciona estabilidade dimensional incomparável em comparação com o calor intenso e localizado da soldagem.

Em última análise, a brasagem permite que os engenheiros criem montagens fortes, limpas e complexas, preservando as propriedades fundamentais dos materiais que estão unindo.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Juntas Fortes e Limpas | Ligação metalúrgica frequentemente mais forte que os metais de base |

| Une Materiais Dissimilares | Metais, cerâmicas e mais sem problemas metalúrgicos |

| Preserva a Integridade do Metal de Base | Baixo calor evita alterações nas propriedades do material |

| Montagens Complexas | Múltiplas juntas podem ser feitas simultaneamente |

| Redução de Tensão e Distorção | Aquecimento uniforme minimiza empenamento e tensão residual |

Pronto para alavancar as vantagens da brasagem para suas necessidades de laboratório ou produção? A KINTEK é especializada nos sistemas de forno avançados e consumíveis necessários para processos de brasagem precisos e de alta qualidade. Se você está unindo materiais dissimilares para P&D ou precisa de uma solução confiável para produção em alto volume, nossa experiência garante resultados superiores. Contate-nos hoje para discutir como nossas soluções de brasagem podem aumentar a integridade e a eficiência do seu projeto.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança