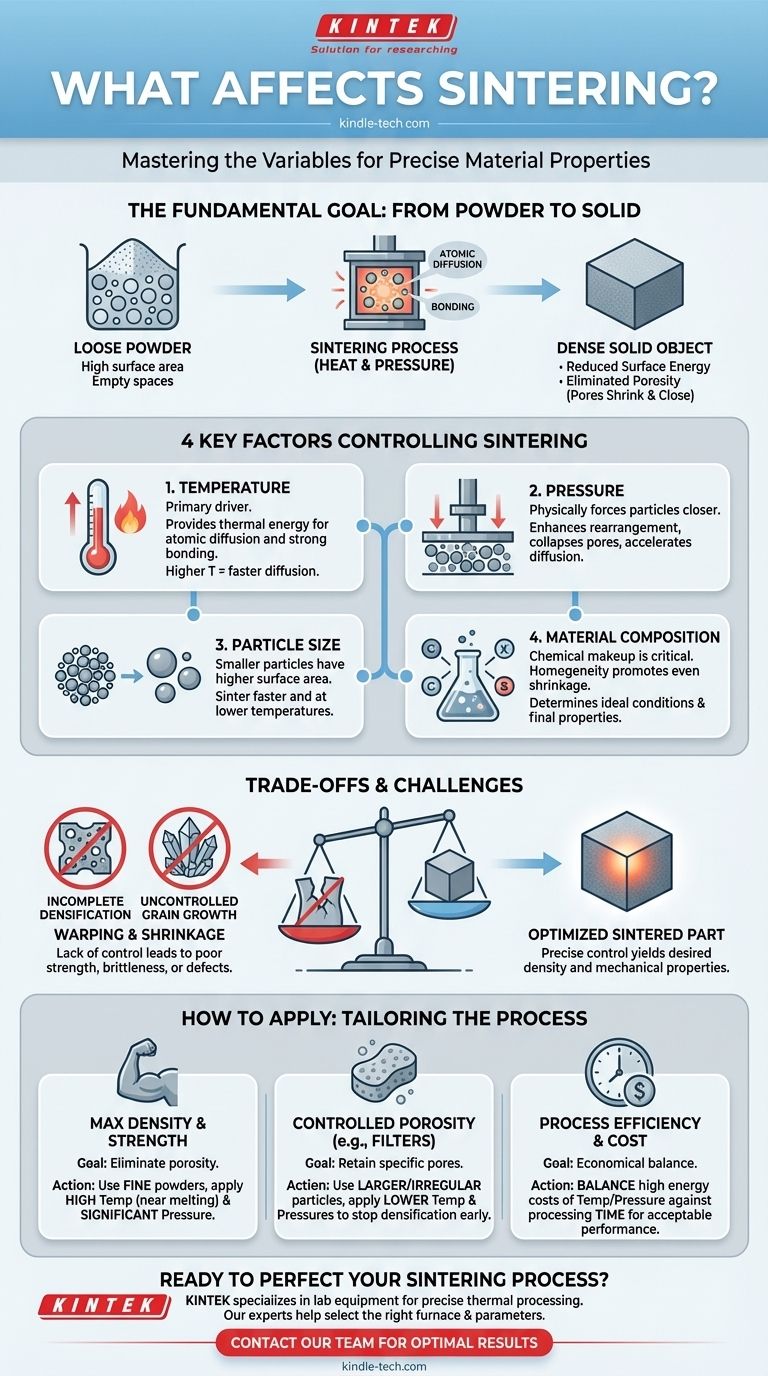

O processo de sinterização é afetado principalmente por quatro fatores chave. Estes são a temperatura do processo, a pressão aplicada, o tamanho das partículas de pó iniciais e a composição do material. Cada uma dessas variáveis deve ser cuidadosamente controlada para transformar um pó solto em um objeto sólido e denso com propriedades mecânicas específicas.

A sinterização é fundamentalmente um jogo de energia e geometria. O objetivo é usar calor e pressão para encorajar as partículas individuais a se ligarem, eliminando sistematicamente os espaços vazios entre elas para criar uma massa sólida e unificada.

O Objetivo Fundamental: Do Pó ao Sólido

A sinterização é um tratamento térmico para compactar pó em uma peça sólida. Funciona aplicando calor a uma temperatura abaixo do ponto de fusão do material, fazendo com que os átomos se difundam através dos limites das partículas, fundindo-as.

Reduzindo a Energia Superficial

Uma coleção de pó solto tem uma área de superfície incrivelmente alta. Esta alta área de superfície corresponde a uma alta energia superficial, um estado instável. A sinterização fornece um caminho para o sistema diminuir sua energia, reduzindo a área de superfície total à medida que as partículas individuais se ligam e se fundem.

Eliminando a Porosidade

As lacunas entre as partículas são conhecidas como poros. O objetivo principal da maioria das operações de sinterização é reduzir ou eliminar essa porosidade. À medida que as partículas se fundem, esses poros encolhem e eventualmente se fecham, levando a um componente final mais denso e forte.

Fatores Chave que Controlam o Processo de Sinterização

Dominar o processo de sinterização requer entender como cada variável contribui para o resultado final. Esses fatores trabalham em conjunto para impulsionar a densificação do material.

O Papel da Temperatura

A temperatura é o principal motor da sinterização. Ela fornece a energia térmica necessária para que os átomos se tornem móveis e se difundam através dos limites das partículas, formando fortes ligações atômicas. Sem calor suficiente, esse processo de difusão é muito lento para ser eficaz.

O Impacto da Pressão

A aplicação de pressão externa força fisicamente as partículas de pó a um contato mais próximo. Isso melhora o rearranjo das partículas, colapsa poros maiores e acelera o processo de difusão que liga as partículas.

Por que o Tamanho da Partícula Importa

O comportamento da sinterização é altamente dependente do tamanho das partículas iniciais. Partículas menores têm uma relação área de superfície/volume maior, o que proporciona uma força motriz maior para a densificação, permitindo que o processo ocorra em temperaturas mais baixas ou em menos tempo.

A Influência da Composição do Material

A composição química do pó é crítica. Uma composição homogênea, onde todas as partículas são uniformes e bem misturadas, promove um encolhimento uniforme e propriedades consistentes. Diferentes materiais e ligas têm temperaturas e comportamentos de sinterização ideais vastamente diferentes.

O Efeito da Taxa de Aquecimento

A velocidade com que a temperatura alvo é atingida também pode influenciar o resultado. Uma taxa de aquecimento cuidadosamente controlada pode afetar a densidade final e a estrutura granular do material, prevenindo defeitos como rachaduras.

Compreendendo as Trocas e Desafios

Alcançar uma peça sinterizada perfeita envolve equilibrar fatores concorrentes. A falta de controle pode levar a resultados indesejáveis que comprometem a integridade do componente.

Densificação Incompleta

Se a temperatura for muito baixa, a pressão for insuficiente ou o tempo de processamento for muito curto, a peça não densificará completamente. Isso deixa uma porosidade significativa, resultando em um componente com baixa resistência mecânica e confiabilidade.

Crescimento Descontrolado de Grãos

Embora altas temperaturas promovam a densificação, manter uma peça na temperatura máxima por muito tempo pode fazer com que as estruturas cristalinas internas (grãos) cresçam demais. Grãos excessivamente grandes podem frequentemente tornar um material, especialmente uma cerâmica, mais quebradiço.

Empenamento e Retração

À medida que o material densifica e os poros são eliminados, a peça inteira encolhe. Se o pó inicial não for compactado uniformemente ou se o aquecimento for desigual, essa retração pode ser não uniforme, fazendo com que a peça empene, distorça ou até rache.

Como Aplicar Isso ao Seu Projeto

Seu objetivo específico determinará como você manipula as principais variáveis de sinterização. O processo não é único para todos; ele deve ser adaptado às propriedades desejadas do produto final.

- Se o seu foco principal é a densidade e resistência máximas: Use pós finos e uniformes e aplique altas temperaturas (aproximando-se do ponto de fusão) e pressão significativa para eliminar o máximo de porosidade possível.

- Se o seu foco principal é criar uma estrutura porosa controlada (por exemplo, para filtros): Use partículas maiores ou mais irregulares com temperaturas e pressões mais baixas para interromper intencionalmente o processo de densificação antes que todos os poros sejam fechados.

- Se o seu foco principal é a eficiência e o custo do processo: Equilibre os altos custos de energia de temperatura e pressão com o tempo de processamento para encontrar o caminho mais econômico para atingir um nível aceitável de desempenho para sua aplicação.

Ao dominar essas variáveis, você obtém controle preciso sobre as propriedades finais do seu material, desde sua resistência até sua densidade.

Tabela Resumo:

| Fator | Efeito Primário na Sinterização |

|---|---|

| Temperatura | Impulsiona a difusão atômica para a ligação e densificação das partículas. |

| Pressão | Força as partículas a um contato mais próximo, acelerando a ligação. |

| Tamanho da Partícula | Partículas menores sinterizam mais rápido e em temperaturas mais baixas. |

| Composição do Material | Determina a temperatura de sinterização ideal e as propriedades finais. |

Pronto para aperfeiçoar seu processo de sinterização? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processamento térmico preciso. Nossos especialistas podem ajudá-lo a selecionar o forno e os parâmetros certos para alcançar a densidade, resistência e estrutura de material desejadas. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de laboratório e garantir resultados ótimos para seus projetos.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre um forno mufla e um forno de indução? Escolhendo a Fonte de Calor Certa para o Seu Laboratório

- A calcinação pode ser feita em um forno mufla? Sim, para aquecimento preciso em atmosfera de ar.

- Como funciona a química do têmpera? Dominando a Corrida Atômica por Aços Mais Duros

- Como o revenimento reduz a dureza? Alcance o Equilíbrio Perfeito entre Tenacidade e Durabilidade

- Por que é importante o endurecimento do aço? Para alcançar resistência superior ao desgaste e à tração