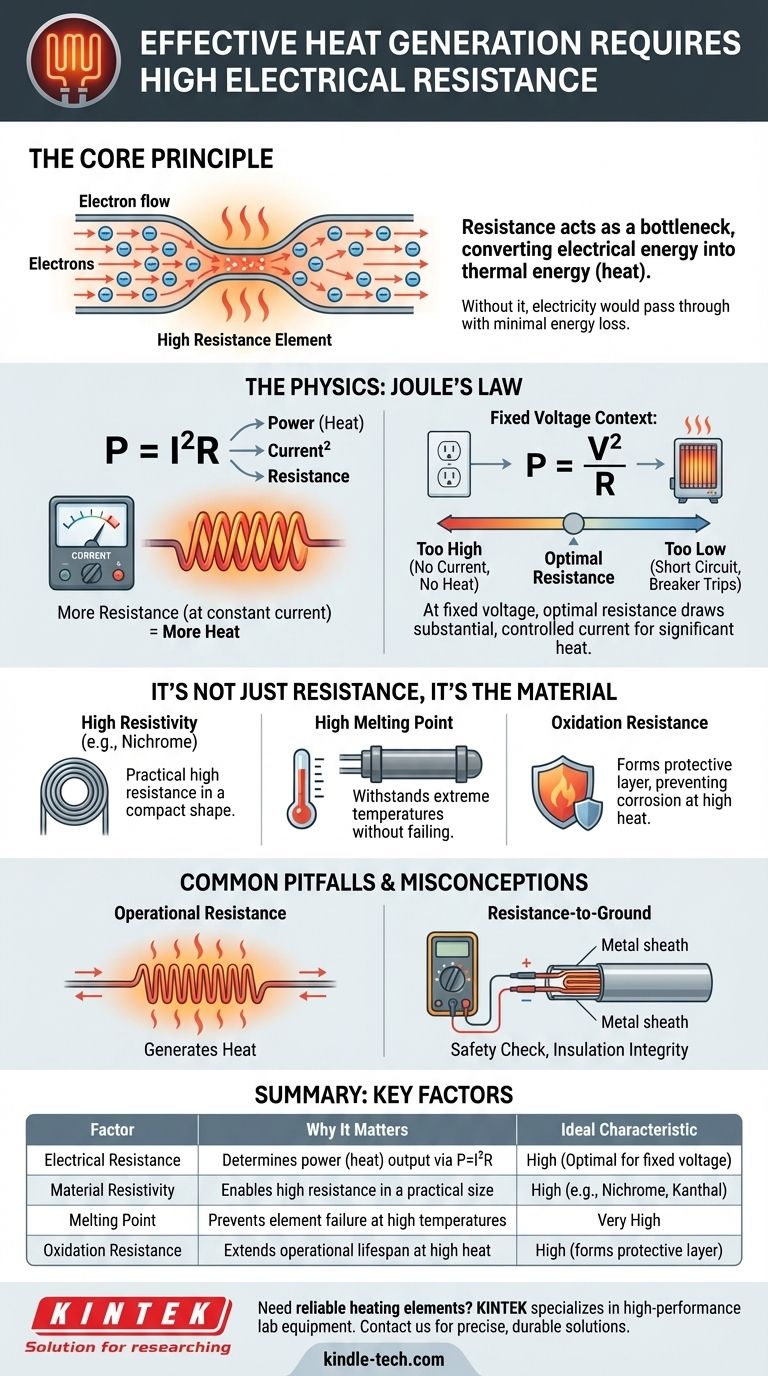

Para gerar calor de forma eficaz, um elemento de aquecimento deve ter alta resistência elétrica. Esta alta resistência é a própria propriedade que permite ao elemento atuar como um gargalo para a corrente elétrica, convertendo a energia dos elétrons em fluxo em energia térmica, que percebemos como calor. Sem essa resistência, a eletricidade passaria com perda mínima de energia.

O princípio central é que a função de um elemento de aquecimento é converter eficientemente a energia elétrica em calor. Isso requer um material com alta resistividade — uma propriedade intrínseca que permite atingir uma alta resistência total em uma forma prática, aquecer muito sem derreter ou degradar, e operar com segurança em uma tensão fixa.

A Física do Aquecimento Elétrico: A Resistência é Fundamental

Para entender por que a alta resistência é necessária, devemos observar a relação fundamental entre potência, corrente e resistência. Esta relação é a base de como operam quase todos os aquecedores elétricos, desde torradeiras a fornos industriais.

Por Que a Alta Resistência Cria Calor

A quantidade de calor gerada está diretamente relacionada à potência elétrica dissipada pelo elemento. Isso é descrito pela primeira lei de Joule, frequentemente expressa pela fórmula de potência: P = I²R.

Aqui, Potência (P) é o calor gerado por segundo, Corrente (I) é o fluxo de elétrons, e Resistência (R) é a oposição a esse fluxo. Esta fórmula mostra claramente que, para uma determinada quantidade de corrente, a potência (calor) é diretamente proporcional à resistência. Mais resistência significa mais calor.

O Papel de uma Tensão Fixa

Isso pode parecer confuso ao considerar outra versão da fórmula de potência: P = V²/R, onde V é a Tensão. Esta versão sugere que a potência é inversamente proporcional à resistência, implicando que menor resistência é melhor.

A chave é entender sua fonte. A maioria dos aparelhos de aquecimento é conectada a uma tomada, que fornece uma tensão fixa (por exemplo, 120V ou 240V). Neste cenário de tensão fixa, a resistência do elemento é o que determina quanta corrente ele puxa.

Uma resistência extremamente alta permitiria que quase nenhuma corrente fluísse, gerando pouco calor. Uma resistência extremamente baixa (como um fio de cobre) criaria um curto-circuito, puxando uma corrente maciça, mas falhando em dissipá-la como calor controlado antes que um disjuntor desarme ou o fio derreta.

Portanto, o objetivo é uma resistência ideal: alta o suficiente para gerar calor significativo, mas baixa o suficiente para permitir que uma corrente substancial e controlada flua da fonte de tensão fixa.

Não é Apenas Resistência, é o Material

Um número simples em ohms não conta toda a história. O material de que o elemento é feito é tão crucial quanto seu valor final de resistência. Os melhores materiais para elementos de aquecimento possuem uma combinação de propriedades específicas.

Alta Resistividade Específica

Resistividade é uma propriedade intrínseca de um material que mede o quão fortemente ele resiste à corrente elétrica. Materiais como Nicromo (uma liga de níquel-cromo) têm alta resistividade.

Isso significa que você pode criar um componente com alta resistência usando um pedaço de fio relativamente curto e robusto, o que é prático para construir aparelhos compactos e duráveis.

Alto Ponto de Fusão

Um elemento de aquecimento é inútil se derreter ao cumprir sua função. O material deve ter um ponto de fusão muito alto para suportar as temperaturas extremas que ele foi projetado para produzir. Isso garante uma vida útil operacional longa e confiável.

Resistência à Oxidação

Em altas temperaturas, muitos materiais reagem com o oxigênio do ar e corroem ou queimam rapidamente. Ligas de elementos de aquecimento eficazes formam uma camada de óxido protetora em sua superfície, o que impede maior degradação e estende drasticamente sua vida útil.

Armadilhas Comuns e Conceitos Incorretos

Compreender o contexto de uma medição de resistência é crucial. A resistência de um elemento durante a operação é fundamentalmente diferente de uma medição de diagnóstico destinada a verificar falhas.

Resistência Operacional vs. Resistência ao Terra

A "alta resistência" que discutimos é a resistência operacional do elemento — a oposição à corrente que flui de uma extremidade do elemento à outra para gerar calor.

Uma medição completamente diferente é a resistência ao terra. Este é um teste de segurança e manutenção para garantir que o elemento esteja eletricamente isolado de sua bainha metálica ou carcaça do forno. Uma leitura aceitável aqui pode ser de 90-100 ohms, enquanto uma leitura baixa (por exemplo, abaixo de 10 ohms) indica um curto-circuito e uma falha, pois os isoladores se romperam. Estes são dois conceitos distintos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar ou avaliar um elemento de aquecimento requer olhar além de um único número e focar no objetivo geral.

- Se o seu foco principal é o calor máximo de uma tomada de parede: Você precisa de um elemento com a resistência ideal para sua tensão fixa, permitindo que ele puxe corrente significativa com segurança e a converta em calor de acordo com

P = V²/R. - Se o seu foco principal é durabilidade e uma longa vida útil: A escolha do material é fundamental. Você precisa de uma liga como nicromo ou Kanthal com alta resistividade, alto ponto de fusão e excelente resistência à oxidação.

- Se o seu foco principal é a segurança operacional: Você deve distinguir entre a resistência projetada do elemento e sua resistência ao terra, que é uma medida crítica da integridade do isolamento.

Em última análise, o aquecimento eficaz é alcançado não apenas escolhendo resistência "alta" ou "baixa", mas projetando um elemento com o material certo e as propriedades resistivas ideais para sua tensão e aplicação específicas.

Tabela de Resumo:

| Fator | Por Que é Importante | Característica Ideal |

|---|---|---|

| Resistência Elétrica | Determina a saída de potência (calor) através de P=I²R | Alta (Ideal para tensão fixa) |

| Resistividade do Material | Permite alta resistência em um tamanho prático | Alta (Ex: Nicromo, Kanthal) |

| Ponto de Fusão | Impede a falha do elemento em altas temperaturas | Muito Alto |

| Resistência à Oxidação | Estende a vida útil operacional em alto calor | Alta (forma camada protetora) |

Precisa de um elemento de aquecimento confiável para o seu equipamento de laboratório?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório de alto desempenho. Nossa experiência garante que você obtenha elementos de aquecimento com a resistência ideal e propriedades de material para controle preciso de temperatura, durabilidade e segurança em suas aplicações.

Deixe-nos ajudá-lo a alcançar uma geração de calor eficiente e confiável. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Eletrodo de disco rotativo (disco de anel) RRDE / compatível com PINE, ALS japonês, Metrohm suíço de carbono vítreo platina

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Qual é a faixa de temperatura dos elementos de aquecimento de disilicieto de molibdênio? Escolha o Grau Certo para Suas Necessidades de Alta Temperatura

- Quais são os elementos de aquecimento para fornos de alta temperatura? Selecione o Elemento Certo para a Sua Atmosfera

- Que material é usado para aquecimento de fornos? Selecione o Elemento Certo para o Seu Processo

- Qual é o coeficiente de expansão térmica do dissiliceto de molibdênio? Compreendendo seu papel no projeto de alta temperatura

- Quais são as propriedades do elemento de aquecimento de molibdénio? Escolha o Tipo Certo para a Atmosfera do Seu Forno