Sim, a pulverização catódica (sputtering) é um processo de deposição que é fundamentalmente dependente do vácuo. No entanto, o papel do vácuo é mais matizado do que simplesmente remover o ar. O processo começa criando um alto vácuo para garantir um ambiente impecável, após o qual um gás de pulverização específico e de baixa pressão é introduzido para permitir a deposição real.

O propósito central do vácuo na pulverização catódica é duplo: primeiro, criar um ambiente ultralimpo e livre de contaminantes para o substrato e o alvo, e segundo, fornecer uma atmosfera controlada de baixa pressão de um gás específico que pode ser ionizado para realizar a pulverização.

O Duplo Papel do Vácuo na Pulverização Catódica

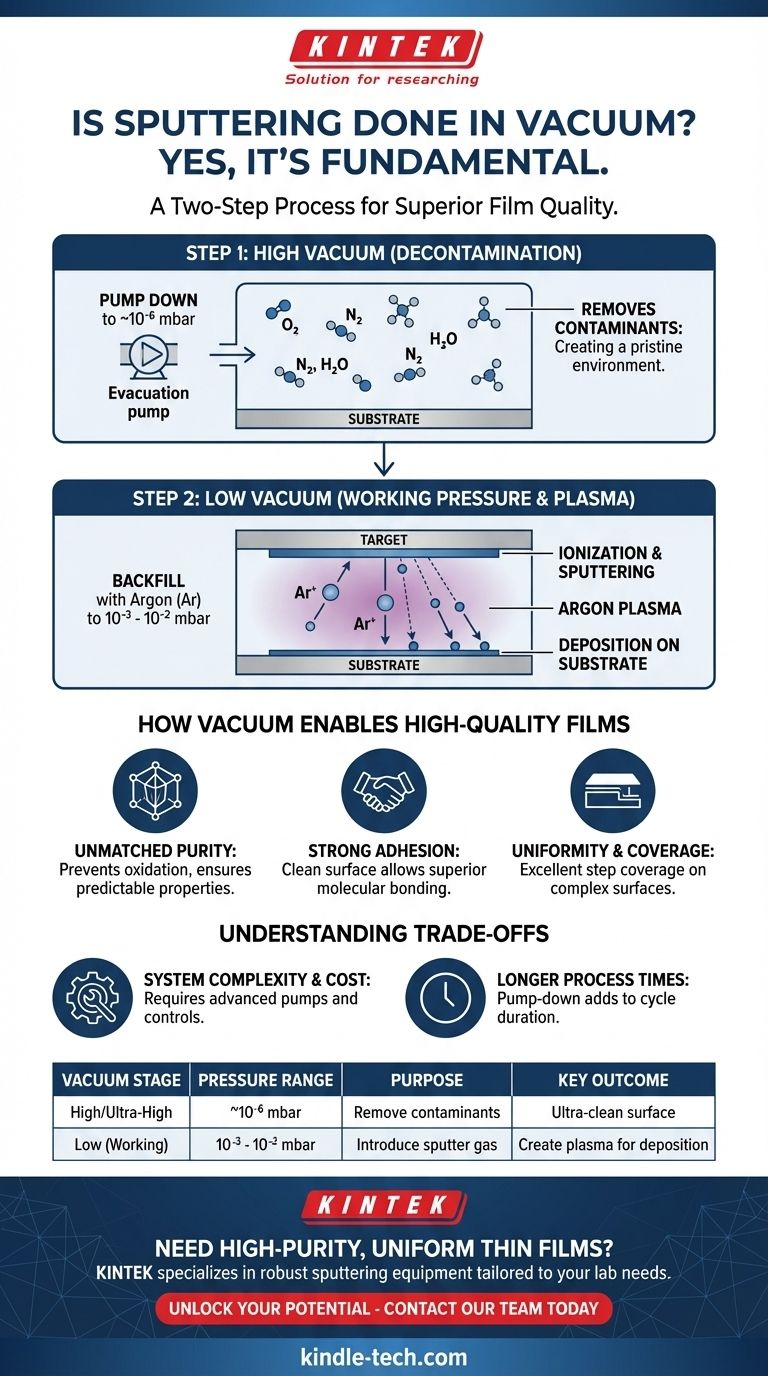

Compreender a pulverização catódica exige ver o vácuo não como um estado único, mas como uma parte crítica de um processo de duas etapas. Cada etapa usa um nível diferente de vácuo por uma razão específica.

Etapa 1: Alcançando um Ambiente Ultralimpo

Antes que qualquer deposição possa ocorrer, a câmara é bombeada para um estado de alto vácuo ou ultravácuo, tipicamente em torno de 10⁻⁶ mbar ou menos.

O objetivo aqui é a descontaminação. Este processo remove gases atmosféricos ativos como oxigênio, nitrogênio e vapor de água que, de outra forma, interfeririam na deposição, causariam impurezas ou formariam compostos químicos indesejados no filme final.

Pense nisso como limpar e preparar meticulosamente uma superfície antes de pintar. Sem esta etapa, o filme depositado teria má qualidade e não aderiria corretamente ao substrato.

Etapa 2: Criando uma Atmosfera de Processo Controlada

Uma vez que a câmara está limpa, ela é preenchida novamente com um gás de pulverização inerte de alta pureza, mais comumente Argônio.

Isso eleva ligeiramente a pressão para a faixa de baixo vácuo, tipicamente entre 10⁻³ e 10⁻² mbar. Esta é a "pressão de trabalho".

Esta atmosfera de gás controlada é essencial porque é o meio que permite o processo. Uma alta voltagem é aplicada, o que ioniza os átomos do gás de pulverização, transformando-os em plasma. Esses íons são então acelerados para o material alvo, desalojando átomos que então viajam para o substrato e o revestem.

Como o Vácuo Permite Filmes de Alta Qualidade

A gestão cuidadosa do ambiente de vácuo é diretamente responsável pelas principais vantagens da pulverização catódica como técnica de deposição de filmes finos.

Garantindo Pureza Inigualável

Ao remover primeiro praticamente todos os outros gases, o processo garante que os únicos átomos interagindo com o alvo e o substrato sejam aqueles do gás de pulverização inerte e do próprio material alvo. Isso evita a oxidação e outras contaminações, levando a filmes altamente puros com propriedades previsíveis.

Promovendo Forte Adesão

A etapa inicial de alto vácuo "esfrega" efetivamente a superfície do substrato em nível molecular. Quando os átomos pulverizados chegam, eles pousam em uma superfície perfeitamente limpa, permitindo a formação de uma ligação muito mais forte e durável do que é possível com métodos não a vácuo.

Permitindo Uniformidade e Cobertura

A atmosfera de trabalho de baixa pressão proporciona um "caminho livre médio" longo para os átomos pulverizados. Isso significa que eles podem viajar do alvo para o substrato com menos colisões, levando a revestimentos altamente uniformes. Este ambiente também permite uma excelente cobertura de degraus, onde o filme pode revestir uniformemente superfícies complexas e não planas.

Compreendendo as Desvantagens

Embora poderoso, a dependência de um sistema de vácuo sofisticado introduz desafios e limitações específicos.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica são mais complexos do que outras técnicas de deposição, como a evaporação térmica. Alcançar e controlar estados de alto e baixo vácuo requer bombas turbomoleculares ou criogênicas avançadas, controladores de fluxo de gás precisos e medidores sofisticados, o que aumenta o custo do equipamento e os requisitos de manutenção.

Tempos de Processo Mais Longos

O tempo necessário para bombear a câmara para um alto vácuo antes de cada execução, conhecido como "tempo de bombeamento", adiciona ao ciclo total do processo. Isso pode tornar a pulverização catódica um método mais lento em comparação com técnicas com requisitos de vácuo menos rigorosos. A desvantagem é maior qualidade e reprodutibilidade por menor produtividade.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de vácuo é o que torna a pulverização catódica uma técnica de alto desempenho. Use este conhecimento para decidir se ele se alinha às necessidades do seu projeto.

- Se o seu foco principal é a pureza, densidade e estequiometria específica do filme: A pulverização catódica é ideal porque o processo de vácuo remove contaminantes reativos que causam defeitos e alteram as propriedades do material.

- Se o seu foco principal é uma forte adesão ao substrato: A superfície ultralimpa preparada na etapa de alto vácuo garante uma ligação superior para revestimentos duráveis e confiáveis.

- Se o seu foco principal é revestir formas complexas ou alcançar alta uniformidade: O ambiente controlado de baixa pressão na pulverização catódica proporciona excelente uniformidade da espessura do filme e cobertura de degraus.

- Se o seu foco principal é a deposição rápida e de baixo custo de materiais simples: Você pode considerar alternativas como a evaporação térmica, que têm necessidades de vácuo mais simples e taxas mais rápidas, mas oferecem menos controle sobre a qualidade e estrutura do filme.

Em última análise, a pulverização catódica é a escolha definitiva quando a precisão, pureza e integridade do filme fino são mais críticas do que a velocidade de deposição bruta.

Tabela Resumo:

| Etapa do Vácuo | Faixa de Pressão | Propósito | Resultado Chave |

|---|---|---|---|

| Alto/Ultravácuo | ~10⁻⁶ mbar ou menos | Remover contaminantes (O₂, N₂, H₂O) | Superfície do substrato e alvo ultralimpa |

| Baixo Vácuo (Pressão de Trabalho) | 10⁻³ a 10⁻² mbar | Introduzir gás de pulverização inerte (ex: Argônio) | Criar plasma para deposição controlada de átomos |

Precisa de filmes finos de alta pureza e uniformes para sua pesquisa ou produção?

O ambiente de vácuo controlado é a chave para alcançar a qualidade superior do filme, forte adesão e estequiometria precisa que a pulverização catódica oferece. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis robustos para pulverização catódica, adaptados às suas necessidades específicas de laboratório.

Deixe nossos especialistas ajudá-lo a desbloquear todo o potencial de suas aplicações de filmes finos.

Entre em contato com nossa equipe hoje para discutir como nossas soluções podem aprimorar seu processo de deposição e garantir resultados confiáveis e reproduzíveis.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório