Sim, a pulverização catódica é uma técnica de deposição altamente controlada. É um método de Deposição Física de Vapor (PVD) onde um material sólido, conhecido como "alvo", é bombardeado com íons de alta energia. Este bombardeamento expele fisicamente ou "pulveriza" átomos do alvo, que então viajam através de uma câmara de vácuo e se condensam em um componente, formando um revestimento extremamente fino e uniforme.

Em sua essência, a pulverização catódica não é uma reação química, mas um processo de transferência de momento físico. Ela usa íons energéticos como projéteis microscópicos para arrancar átomos de um material de origem, que então se depositam como um filme fino sobre um substrato.

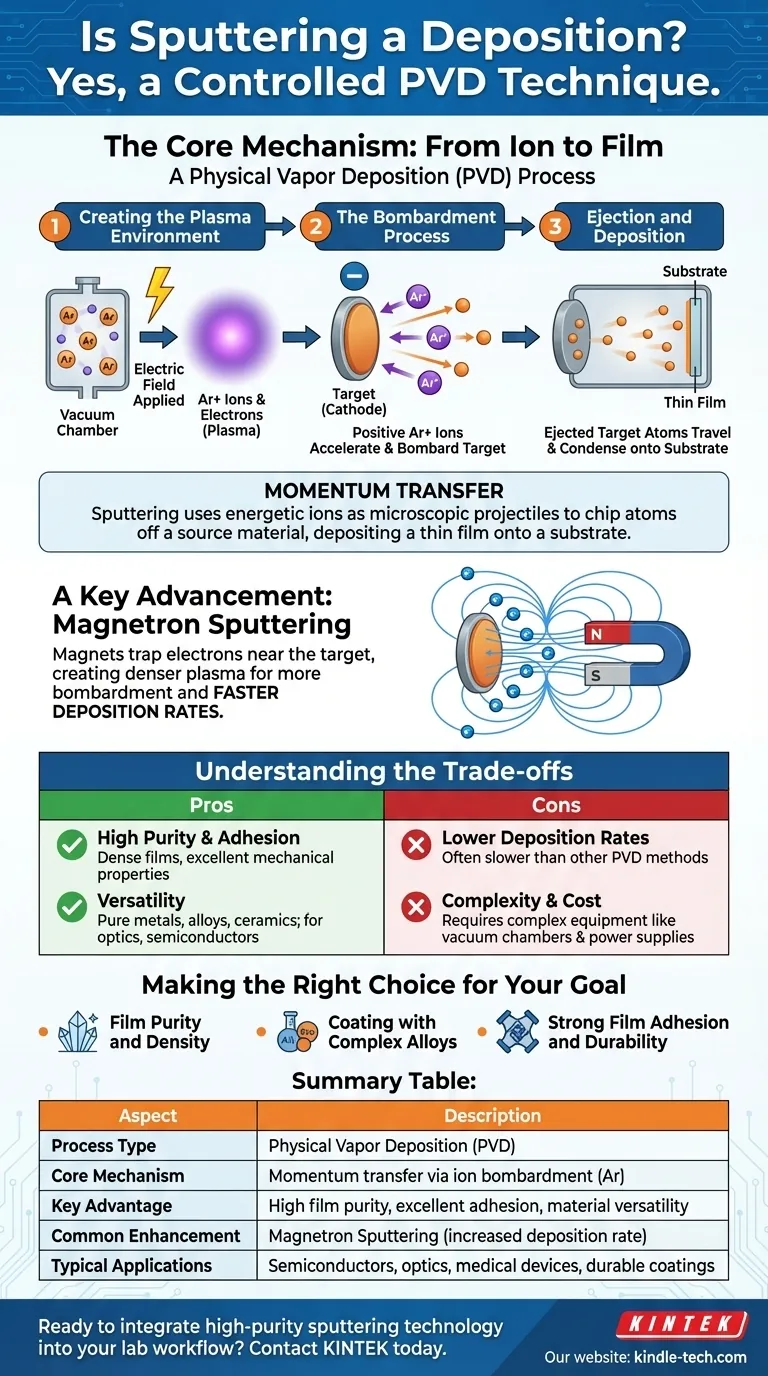

O Mecanismo Central: Do Íon ao Filme

Para entender a pulverização catódica, é melhor dividi-la em uma sequência de eventos que ocorrem dentro de uma câmara de vácuo. Este processo garante a pureza e a qualidade da camada depositada final.

Criação do Ambiente de Plasma

O processo começa criando um vácuo quase total e, em seguida, introduzindo uma pequena quantidade controlada de um gás inerte, quase sempre argônio. Um campo elétrico é aplicado, o que energiza o gás e remove elétrons dos átomos de argônio, criando um gás ionizado e brilhante conhecido como plasma.

O Processo de Bombardeamento

O material de origem a ser depositado, o alvo, recebe uma carga elétrica negativa (tornando-o um cátodo). Os íons de argônio carregados positivamente do plasma são então acelerados agressivamente pelo campo elétrico, fazendo com que colidam com o alvo em alta velocidade.

Ejeção e Deposição

Cada impacto de um íon de argônio tem energia cinética suficiente para desalojar átomos da superfície do alvo. Esses átomos ejetados do alvo viajam através da câmara de vácuo até atingirem o objeto a ser revestido (o substrato), onde se condensam e se acumulam, camada por camada, para formar um filme fino.

Um Avanço Chave: Pulverização Catódica por Magnetron

Embora o processo básico de pulverização catódica seja eficaz, ele pode ser lento. Sistemas modernos quase sempre usam a pulverização catódica por magnetron para aumentar drasticamente a eficiência e a velocidade da deposição.

O Papel do Campo Magnético

Na pulverização catódica por magnetron DC, ímãs potentes são colocados atrás do alvo. Este campo magnético aprisiona os elétrons livres do plasma, forçando-os a permanecer próximos à superfície do alvo.

O Impacto na Eficiência

Ao aprisionar esses elétrons, o campo magnético aumenta significativamente a probabilidade de que eles colidam e ionizem mais átomos de argônio. Isso cria um plasma muito mais denso diretamente em frente ao alvo, levando a um maior bombardeamento iônico e, consequentemente, a uma taxa de deposição muito mais rápida, mesmo em pressões de gás mais baixas.

Entendendo as Compensações (Trade-offs)

A pulverização catódica é uma técnica poderosa e versátil, mas como qualquer processo de engenharia, envolve compensações específicas. Entender essas compensações é fundamental para decidir se é o método certo para sua aplicação.

Pró: Alta Pureza e Adesão

Como a pulverização catódica é um processo físico, a composição do filme depositado é extremamente próxima à do alvo de origem. A energia cinética dos átomos depositados também resulta em filmes densos e bem aderidos, com excelentes propriedades mecânicas.

Pró: Versatilidade

A pulverização catódica pode ser usada para depositar uma vasta gama de materiais, incluindo metais puros, ligas complexas e até compostos cerâmicos isolantes. Isso a torna um processo de referência para aplicações avançadas em óptica, semicondutores e dispositivos médicos.

Contra: Taxas de Deposição Mais Baixas

Mesmo com o aprimoramento do magnetron, a pulverização catódica pode ser mais lenta do que outros métodos PVD, como a evaporação térmica, especialmente para certos materiais. Isso pode ser um fator em ambientes de produção de alto volume e baixo custo.

Contra: Complexidade e Custo

O equipamento necessário para a pulverização catódica — incluindo câmaras de vácuo, fontes de alimentação de alta tensão e conjuntos magnéticos — é complexo e acarreta um custo de capital mais alto do que algumas técnicas de revestimento mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a pulverização catódica é uma decisão baseada nas propriedades exigidas do filme final.

- Se o seu foco principal for a pureza e densidade do filme: A pulverização catódica oferece um controle excepcional, pois transfere fisicamente o material de um alvo de alta pureza diretamente para o seu substrato.

- Se o seu foco principal for o revestimento com ligas complexas: A pulverização catódica se destaca em preservar a composição original (estequiometria) do material alvo no filme final.

- Se o seu foco principal for forte adesão e durabilidade do filme: A natureza energética dos átomos pulverizados cria uma interface robusta entre o filme e o substrato, resultando em um revestimento altamente durável.

Em última análise, a pulverização catódica fornece um caminho físico preciso e repetível para transformar um material sólido em um filme fino de alto desempenho.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Transferência de momento via bombardeamento iônico (ex: Argônio) |

| Vantagem Principal | Alta pureza do filme, excelente adesão, versatilidade com materiais |

| Aprimoramento Comum | Pulverização Catódica por Magnetron (taxa de deposição aumentada) |

| Aplicações Típicas | Semicondutores, óptica, dispositivos médicos, revestimentos duráveis |

Pronto para integrar tecnologia de pulverização catódica de alta pureza em seu fluxo de trabalho laboratorial?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades específicas de pesquisa e produção. Quer você esteja trabalhando na fabricação de semicondutores, desenvolvendo novos revestimentos ópticos ou criando camadas duráveis para dispositivos médicos, nossas soluções de pulverização catódica oferecem a precisão, confiabilidade e versatilidade de material que você precisa.

Deixe nossos especialistas ajudá-lo a alcançar resultados superiores em filmes finos. Entre em contato com a KINTEK hoje mesmo para discutir como nossos sistemas de pulverização catódica podem aprimorar as capacidades do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura