Para aplicações que exigem durabilidade e resistência ao desgaste extremas, o PVD é um dos revestimentos mais avançados e eficazes disponíveis atualmente. A Deposição Física de Vapor (PVD) não é uma camada simples como tinta; é um processo de deposição a vácuo de alta tecnologia que liga um filme fino a um substrato em nível molecular. Isso cria uma superfície incrivelmente dura que supera significativamente a maioria dos métodos de revestimento tradicionais em dureza e longevidade.

A questão não é se o PVD é o "melhor" revestimento, mas sim se é o certo para o seu objetivo específico. O PVD se destaca no aprimoramento das propriedades da superfície de um material — como dureza e resistência ao desgaste — sem alterar suas dimensões, tornando-o uma escolha de elite para componentes de precisão e acabamentos premium.

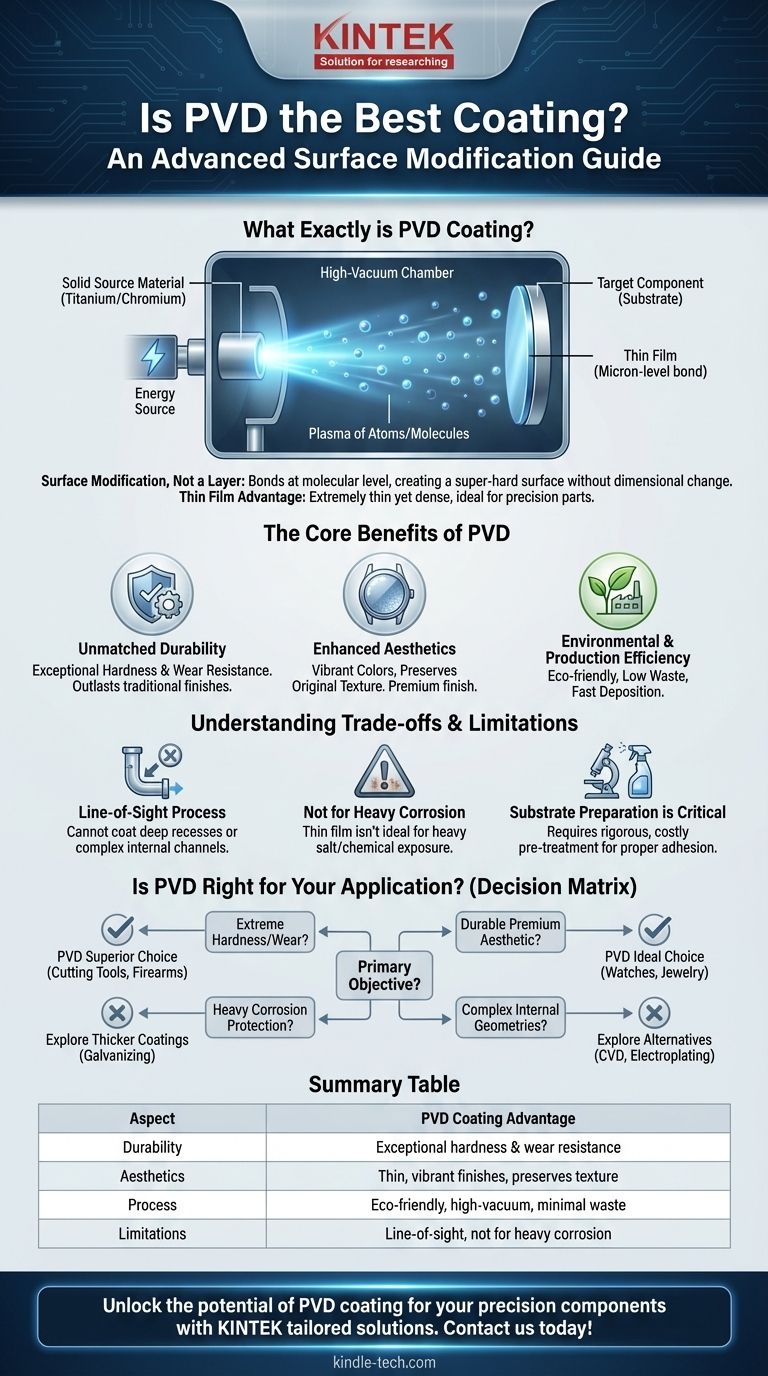

O Que Exatamente é o Revestimento PVD?

Para entender se o PVD é a escolha certa, você deve primeiro entender o que ele é e, mais importante, o que ele não é. Ele difere fundamentalmente dos métodos de revestimento tradicionais.

É uma Modificação de Superfície, Não uma Camada

Ao contrário da tinta ou do revestimento em pó que adiciona uma camada substancial, o PVD se liga à superfície do metal em nível de mícron. Ele se torna uma parte integrante da própria superfície.

Este processo essencialmente altera as propriedades físicas da camada mais externa do componente, criando uma nova condição de superfície superdura com um acúmulo de material muito mínimo.

A Vantagem do Filme Fino

O PVD é frequentemente chamado de "Deposição de Filme Fino" por uma razão. O revestimento resultante é extremamente fino, mas incrivelmente denso e duro.

Esta é uma vantagem crítica para peças de precisão, como componentes de motor, ferramentas de corte ou caixas de relógio finas, onde até mesmo uma pequena mudança nas dimensões poderia comprometer a função.

Como o Processo Funciona

Todo o processo PVD ocorre dentro de uma câmara de alto vácuo. Um material de fonte sólida (como titânio ou cromo) é vaporizado em um plasma de átomos ou moléculas.

Este vapor é então depositado precisamente no componente alvo, onde se condensa e se liga à superfície, formando o filme fino desejado.

Os Principais Benefícios do PVD

A natureza única do processo PVD oferece um conjunto específico de vantagens poderosas que são difíceis de alcançar com outros métodos.

Durabilidade Inigualável

Os revestimentos PVD são excepcionalmente duros e altamente resistentes ao desgaste, atrito e calor. É por isso que são um padrão em indústrias exigentes para revestir itens como brocas, implantes médicos e peças de motor.

Um acabamento PVD durará mais do que praticamente qualquer acabamento tradicional, mantendo sua integridade e aparência mesmo sob uso constante.

Estética Aprimorada Sem Comprometimento

Como o filme PVD é tão fino e translúcido, ele não obscurece a textura original do material subjacente. Você pode adicionar cores vibrantes como ouro, preto ou ouro rosa, enquanto ainda vê o acabamento escovado ou polido do metal por baixo.

Isso permite uma estética premium e durável que é impossível de alcançar com revestimentos espessos e opacos.

Eficiência Ambiental e de Produção

O processo PVD é ecologicamente correto, pois não utiliza substâncias tóxicas nem produz resíduos perigosos associados a processos como o cromagem.

Além disso, as máquinas PVD controladas por computador oferecem velocidades de deposição rápidas e podem ser integradas em linhas de produção eficientes, adequadas tanto para fabricação em larga escala quanto para pequenos lotes personalizados.

Compreendendo as Vantagens e Limitações

Nenhuma tecnologia é a melhor para todas as situações. Para tomar uma decisão informada, você deve reconhecer onde o PVD pode não ser a escolha ideal.

É um Processo de Linha de Visada

O material vaporizado dentro da câmara PVD viaja em linha reta. Isso significa que ele só pode revestir superfícies que ele pode "ver".

Recessos profundos, canais internos complexos ou áreas ocultas em um componente não serão revestidos eficazmente. Esta é uma limitação crítica para peças com geometrias internas intrincadas.

Não é Principalmente para Proteção Contra Corrosão

Embora um revestimento PVD seja muito denso, sua extrema finura significa que não é a melhor escolha para proteger contra corrosão pesada, como exposição à água salgada ou produtos químicos agressivos.

Para essas aplicações, revestimentos sacrificiais mais espessos, como galvanização ou revestimentos poliméricos especializados, são frequentemente mais eficazes.

A Preparação do Substrato é Crítica

A ligação molecular que confere ao PVD sua força só pode se formar em uma superfície perfeitamente limpa e preparada. Qualquer óleo, poeira ou imperfeição microscópica impedirá a adesão adequada.

Isso significa que o PVD requer um processo de pré-tratamento rigoroso e custoso, o que pode aumentar o custo e a complexidade geral da operação.

O PVD é a Escolha Certa para Sua Aplicação?

Sua decisão deve ser baseada em seu objetivo principal. O PVD não é uma solução única para todos, mas uma ferramenta avançada para necessidades específicas de alto desempenho.

- Se seu foco principal é extrema dureza e resistência ao desgaste: O PVD é provavelmente a escolha superior, especialmente para ferramentas de corte, armas de fogo ou componentes de alta fricção.

- Se seu foco principal é uma estética durável e premium: O PVD oferece acabamentos coloridos de longa duração para produtos como relógios, joias ou ferragens de alta qualidade sem esconder a textura do material.

- Se seu foco principal é proteção contra corrosão pesada: Você deve avaliar revestimentos mais espessos e tradicionais, projetados especificamente para resistir à exposição química ou ambiental agressiva.

- Se seu foco principal é revestir geometrias internas complexas: A natureza de linha de visada do PVD é uma limitação, e você pode precisar explorar processos como deposição química de vapor (CVD) ou eletrodeposição.

Ao entender sua função como uma modificação de superfície, e não um revestimento simples, você pode determinar com confiança onde o PVD oferece uma vantagem imbatível.

Tabela Resumo:

| Aspecto | Vantagem do Revestimento PVD |

|---|---|

| Durabilidade | Dureza e resistência ao desgaste excepcionais para aplicações exigentes. |

| Estética | Acabamentos finos e vibrantes que preservam a textura do material subjacente. |

| Processo | Deposição a alto vácuo ecologicamente correta, com desperdício mínimo. |

| Limitações | Processo de linha de visada; não ideal para proteção contra corrosão pesada ou geometrias internas complexas. |

Desbloqueie o potencial do revestimento PVD para seus componentes de precisão. Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório avançados, fornecendo soluções personalizadas para laboratórios que buscam modificações de superfície superiores. Seja para aprimorar ferramentas de corte, implantes médicos ou ferragens de alta qualidade, nossa experiência garante desempenho e durabilidade ideais. Entre em contato conosco hoje para discutir como nossas soluções PVD podem atender às suas necessidades específicas e elevar a qualidade e longevidade do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados