Em última análise, nem PVD nem galvanoplastia são universalmente "melhores." A escolha ideal é determinada inteiramente pelas exigências específicas da sua aplicação. PVD (Deposição Física de Vapor) se destaca na criação de superfícies extremamente duras, duráveis e resistentes ao desgaste, enquanto a galvanoplastia tradicional é frequentemente superior para resistência à corrosão com bom custo-benefício e acabamentos decorativos clássicos.

A escolha entre PVD e galvanoplastia não é uma questão de bom contra mau, mas de alinhar o processo com o seu objetivo principal. PVD é um processo físico de alto desempenho para durabilidade, enquanto a galvanoplastia é um processo químico estabelecido, muitas vezes otimizado para proteção e estética.

O que é PVD (Deposição Física de Vapor)?

A Deposição Física de Vapor é um processo de revestimento a vácuo que produz uma película fina e de alto desempenho em um substrato. É um mecanismo fundamentalmente diferente da galvanoplastia úmida tradicional.

O Processo em Resumo

No PVD, um material-fonte sólido é vaporizado dentro de uma câmara de vácuo. Este vapor viaja e se condensa na peça, formando um revestimento muito fino, mas denso e fortemente ligado. Pense nisso como uma forma de "pintura em spray atômica."

Características Principais

O revestimento resultante é frequentemente um composto cerâmico ou metálico. Isso confere ao PVD suas características de assinatura: dureza excepcional, baixo atrito e alta resistência ao desgaste e à abrasão. É também um processo seco e ambientalmente limpo.

O que é Galvanoplastia (Eletrodeposição)?

A galvanoplastia é um processo químico úmido bem estabelecido. Ele usa uma corrente elétrica para depositar uma camada de metal em uma superfície condutora.

O Processo em Resumo

A peça a ser revestida é submersa em um banho químico contendo íons dissolvidos do metal de revestimento. Quando uma corrente contínua é aplicada, esses íons são depositados na peça, formando uma camada metálica.

Características Principais

A galvanoplastia pode criar camadas relativamente espessas, tornando-a altamente eficaz para resistência à corrosão e a produtos químicos. É um processo maduro e econômico, renomado por produzir acabamentos decorativos metálicos brilhantes e clássicos, como cromo, níquel e ouro.

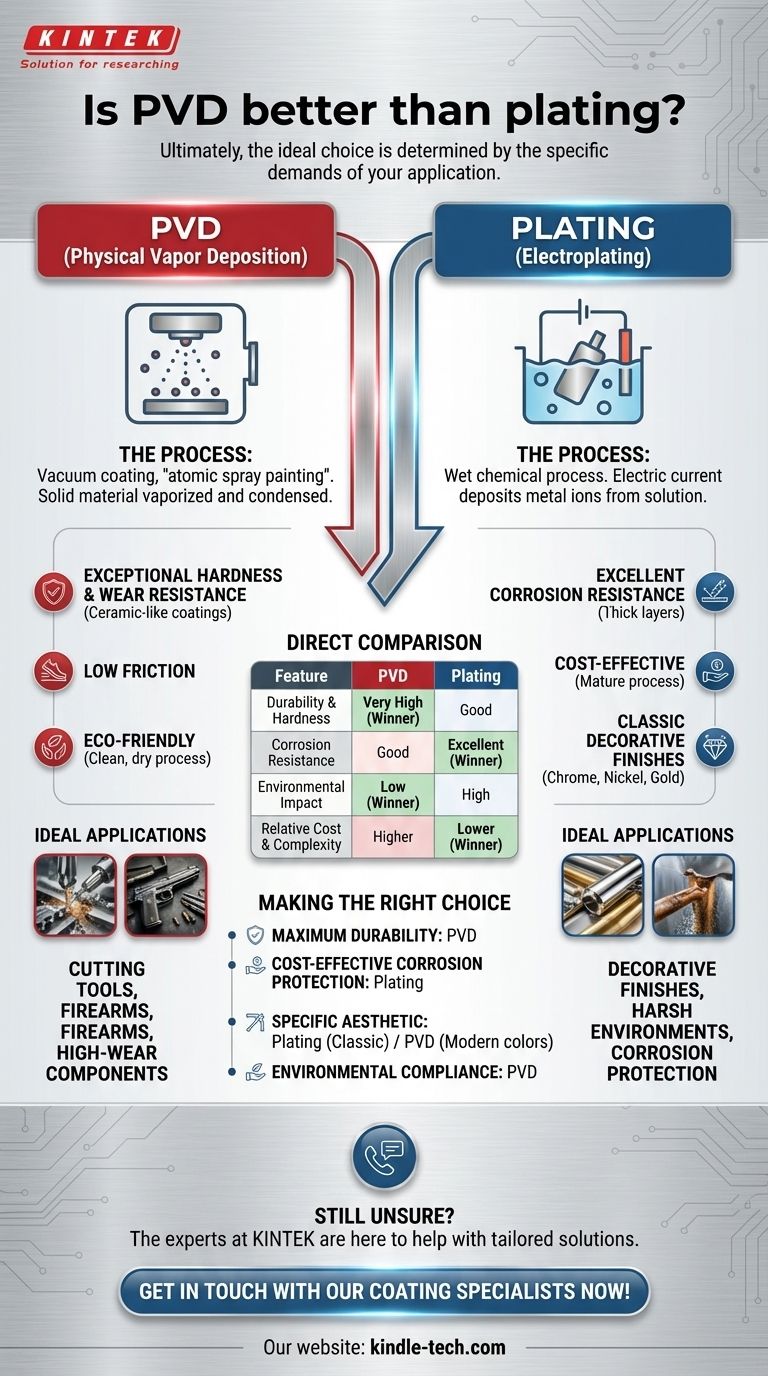

Comparação Direta: PVD vs. Galvanoplastia

Entender como esses processos se comparam em métricas chave é crucial para tomar uma decisão informada.

Durabilidade e Dureza

PVD é o vencedor claro em termos de dureza e resistência ao desgaste. Revestimentos PVD como Nitreto de Titânio (TiN) são cerâmicos por natureza e significativamente mais duros do que quase qualquer metal galvanizado, tornando-os ideais para ferramentas de corte, armas de fogo e componentes de alto desgaste.

Resistência à Corrosão

A galvanoplastia geralmente tem a vantagem aqui. Camadas mais espessas de materiais como níquel ou cromo criam uma barreira robusta contra umidade e oxidação. Embora o PVD ofereça boa proteção, sua natureza muito fina pode ser comprometida por um arranhão profundo.

Impacto Ambiental

O PVD é significativamente mais ecológico. É um processo seco que não produz subprodutos perigosos. A galvanoplastia, em contraste, depende de soluções químicas agressivas e produz resíduos tóxicos que requerem gerenciamento e descarte cuidadosos.

Custo e Complexidade

A galvanoplastia tradicional é geralmente menos cara que o PVD. O equipamento, as câmaras de vácuo e a "carga e fixação complexas" necessárias para o PVD resultam em custos de capital e operacionais mais altos, conforme observado em análises de processo.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo requisito mais importante para o seu produto.

- Se o seu foco principal é durabilidade máxima e resistência ao desgaste: PVD é a escolha superior para aplicações onde dureza e baixo atrito são críticos.

- Se o seu foco principal é resistência à corrosão a um custo menor: A galvanoplastia tradicional fornece proteção excelente e econômica, especialmente para peças expostas a ambientes agressivos.

- Se o seu foco principal é uma estética específica: A galvanoplastia se destaca em acabamentos metálicos clássicos e brilhantes, enquanto o PVD oferece uma paleta mais ampla de cores modernas como preto, bronze e tons de ouro.

- Se o seu foco principal é conformidade ambiental ou biocompatibilidade: PVD é a escolha definitiva devido ao seu processo limpo e revestimentos inertes e não tóxicos.

Ao priorizar a necessidade mais crítica da sua aplicação, você pode selecionar com confiança o processo de revestimento que oferece o desempenho e o valor corretos.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | Galvanoplastia (Eletrodeposição) |

|---|---|---|

| Principal Força | Dureza extrema e resistência ao desgaste | Resistência à corrosão com bom custo-benefício |

| Tipo de Processo | Processo físico a seco, baseado em vácuo | Processo químico úmido |

| Durabilidade | Muito alta (revestimentos tipo cerâmica) | Boa |

| Resistência à Corrosão | Boa | Excelente (camadas mais espessas) |

| Impacto Ambiental | Baixo (limpo, sem resíduos perigosos) | Alto (produz resíduos tóxicos) |

| Custo Relativo | Mais Alto | Mais Baixo |

| Melhor Para | Ferramentas de corte, componentes de alto desgaste | Acabamentos decorativos, ambientes agressivos |

Ainda em dúvida sobre qual processo de revestimento é adequado para os equipamentos ou componentes do seu laboratório?

Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer soluções personalizadas para as necessidades de revestimento do seu laboratório, quer você precise da durabilidade extrema do PVD ou da proteção econômica da galvanoplastia.

Entre em contato conosco hoje para uma consulta personalizada, e deixe-nos ajudá-lo a melhorar o desempenho e a longevidade do seu equipamento.

Entre em contato com nossos especialistas em revestimentos agora!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura