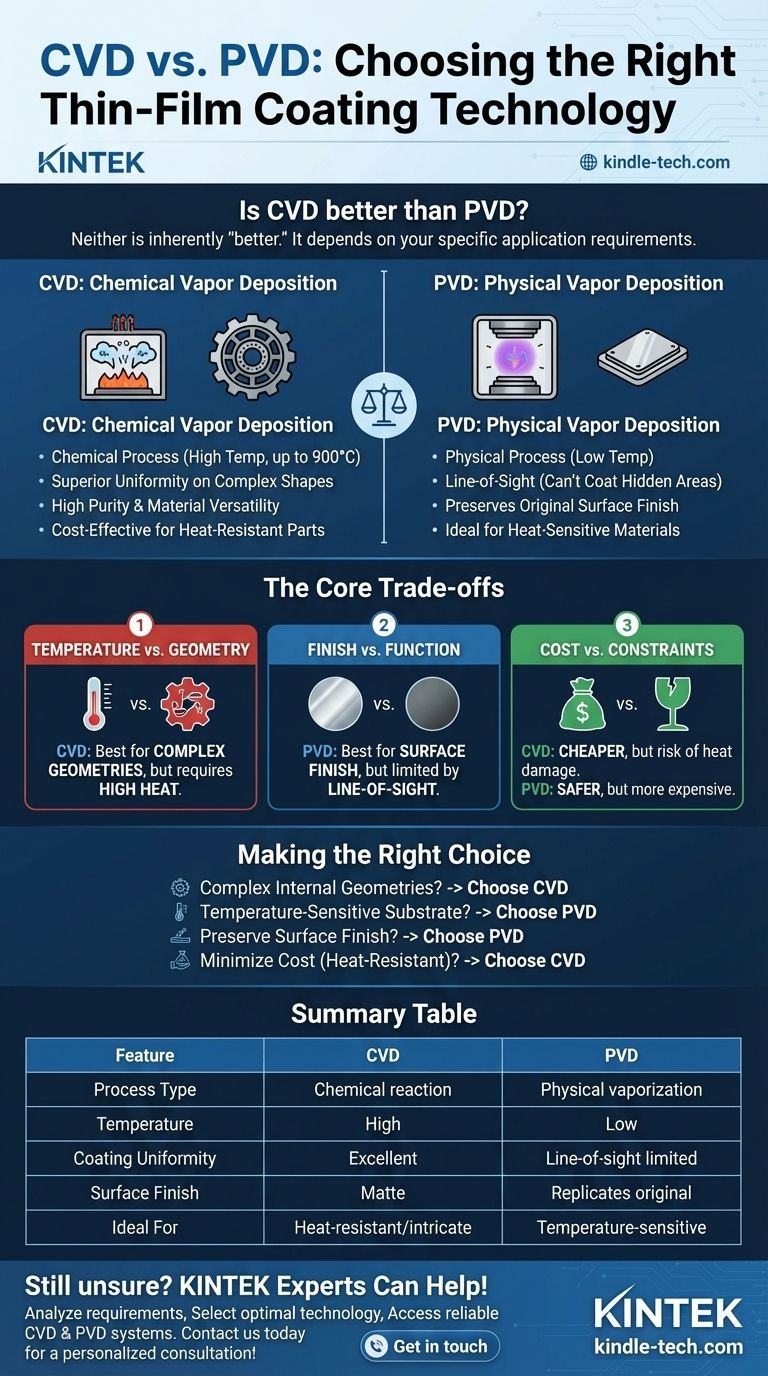

Para ser direto, nem CVD nem PVD são inerentemente "melhores" que o outro. A superioridade de um processo sobre o outro depende inteiramente dos requisitos específicos da sua aplicação. A diferença fundamental reside em seus princípios operacionais: a Deposição Química de Vapor (CVD) usa uma reação química em uma superfície aquecida, enquanto a Deposição Física de Vapor (PVD) usa um processo físico para depositar um filme fino a vácuo. Essa distinção fundamental determina qual método é adequado para seu material, geometria e resultado desejado.

A decisão entre CVD e PVD é uma troca de engenharia clássica. O CVD oferece cobertura uniforme incomparável em formas complexas a um custo menor, mas seu calor elevado restringe seu uso. O PVD opera em temperaturas muito mais baixas, tornando-o ideal para materiais sensíveis, mas sua natureza de linha de visão limita sua capacidade de revestir geometrias intrincadas.

A Diferença Fundamental: Química vs. Física

Para escolher corretamente, você deve primeiro entender como cada processo funciona em um nível geral. Seus nomes revelam seus mecanismos centrais.

Como Funciona a Deposição Química de Vapor (CVD)

CVD é um processo químico. Gases precursores são introduzidos em uma câmara contendo o substrato, que é aquecido a temperaturas muito altas (frequentemente até 900°C). O calor desencadeia uma reação química entre os gases, fazendo com que um material sólido — o revestimento — se forme e se deposite na superfície do substrato.

Como este processo depende de um gás que envolve a peça, o revestimento se forma uniformemente sobre todas as superfícies expostas, independentemente de sua forma ou complexidade.

Como Funciona a Deposição Física de Vapor (PVD)

PVD é um processo físico realizado a vácuo. Um material de fonte sólida (o revestimento) é vaporizado fisicamente em um plasma por métodos como pulverização catódica (sputtering) ou evaporação. Este material vaporizado então viaja em linha reta através do vácuo e se condensa no substrato, formando um revestimento fino e duro.

Pense no PVD como uma forma altamente avançada de pintura por spray. É um processo de linha de visão, o que significa que só pode revestir superfícies que pode "ver".

Onde o CVD se Destaca

A natureza química do CVD lhe confere vantagens distintas em cenários específicos.

Conformidade e Uniformidade Superiores

Como o revestimento é formado a partir de um gás reativo, o CVD não é limitado pela linha de visão. Ele pode depositar uma camada perfeitamente uniforme dentro de orifícios profundos, em características internas complexas e ao redor de formas intrincadas. Isso é algo que o PVD simplesmente não consegue alcançar.

Alta Pureza e Versatilidade de Materiais

O processo CVD pode produzir revestimentos densos, de granulação fina e de pureza excepcionalmente alta. Também pode ser usado com elementos que são difíceis de evaporar para PVD, mas estão disponíveis como compostos químicos voláteis.

Custo-Benefício

Para aplicações que podem tolerar seu calor elevado, o CVD é frequentemente o processo mais barato. Pode ser realizado à pressão atmosférica e geralmente resulta em menos desperdício de material.

Onde o PVD se Destaca

A natureza física e de baixa temperatura do PVD o torna a única escolha para outras aplicações.

Processamento a Baixa Temperatura

Esta é a vantagem mais significativa do PVD. Suas temperaturas de operação são muito mais baixas do que as do CVD, tornando-o seguro para substratos sensíveis à temperatura. Isso inclui aços temperados, ligas de alumínio e outros materiais que seriam amolecidos, deformados ou destruídos pelo calor extremo do CVD.

Preservação do Acabamento Superficial

Os revestimentos PVD replicam meticulosamente o acabamento superficial original da peça. Se você revestir um componente polido, o componente revestido estará polido. O CVD, em contraste, geralmente cria um acabamento fosco e opaco que requer pós-processamento se uma estética específica for necessária.

Sem Tratamento Térmico Pós-Revestimento

As peças revestidas com PVD estão prontas para uso imediatamente. Como o processo não altera o tratamento térmico do substrato, nenhuma etapa adicional é necessária para restaurar suas propriedades do material.

Entendendo as Trocas (Trade-offs)

Sua decisão quase sempre se resumirá a equilibrar três fatores chave.

Temperatura vs. Geometria

Este é o conflito central. Se a sua peça tem geometrias internas complexas, mas pode suportar altas temperaturas, o CVD é a escolha ideal. Se a sua peça é feita de um material sensível ao calor, o PVD é sua única opção viável, e você deve projetar em torno de suas limitações de linha de visão.

Acabamento vs. Função

Você precisa decidir se a aparência final da superfície é crítica. Se preservar um acabamento polido ou específico é um requisito, o PVD é o vencedor claro. Se o desempenho funcional uniforme do revestimento é o único objetivo, o acabamento fosco do CVD é frequentemente aceitável.

Custo vs. Restrições do Processo

Embora o CVD possa ser mais barato por peça, o custo potencial de um substrato arruinado devido a danos por calor pode ser imenso. O PVD é mais caro devido aos seus complexos sistemas de vácuo e carregamento, mas fornece um processo muito mais seguro para componentes valiosos ou sensíveis.

Fazendo a Escolha Certa para Sua Aplicação

Use estes pontos como um guia definitivo para selecionar a tecnologia apropriada.

- Se seu foco principal é revestir geometrias internas complexas ou recursos profundos: Escolha CVD por sua capacidade superior de depositar uma camada uniforme sem ser limitado pela linha de visão.

- Se seu foco principal é revestir substratos sensíveis à temperatura (como aço temperado ou certas ligas): O PVD é a escolha necessária devido às suas temperaturas de processamento significativamente mais baixas.

- Se seu foco principal é preservar o acabamento superficial original de um componente: Selecione PVD, pois ele replica o acabamento existente, enquanto o CVD geralmente resulta em uma superfície fosca.

- Se seu foco principal é minimizar o custo para peças resistentes ao calor: O CVD é geralmente a opção mais econômica para criar revestimentos altamente uniformes e duráveis.

Ao entender esses princípios centrais, você pode selecionar com confiança a tecnologia de deposição que se alinha perfeitamente com seu material, design e metas de desempenho.

Tabela de Resumo:

| Característica | Deposição Química de Vapor (CVD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Tipo de Processo | Reação química | Vaporização física |

| Temperatura | Alta (até 900°C) | Baixa |

| Uniformidade do Revestimento | Excelente em geometrias complexas | Limitado pela linha de visão |

| Acabamento Superficial | Fosco, pode exigir pós-processamento | Replicar o acabamento original |

| Ideal Para | Peças resistentes ao calor com formas intrincadas | Materiais sensíveis à temperatura |

Ainda em dúvida se CVD ou PVD é o ideal para sua aplicação laboratorial específica?

A KINTEK é especializada em fornecer orientação especializada e equipamentos de laboratório de alta qualidade para todas as suas necessidades de deposição de filme fino. Nossa equipe pode ajudá-lo a:

- Analisar as propriedades do seu material e os requisitos de geometria

- Selecionar a tecnologia de revestimento ideal para seu orçamento e metas de desempenho

- Acessar sistemas e consumíveis confiáveis de CVD e PVD

Entre em contato com nossos especialistas hoje mesmo para garantir que você escolha a solução de revestimento perfeita para o seu laboratório. Entre em contato através do nosso Formulário de Contato para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura