Em uma palavra, sim. O recozimento é um processo intencionalmente lento e altamente controlado. Esse ritmo deliberado, particularmente durante a fase de resfriamento, não é um subproduto, mas um requisito fundamental para alcançar as mudanças desejadas na estrutura interna do material. O objetivo é amaciar o metal, aumentar sua ductilidade e aliviar as tensões internas.

A lentidão do recozimento é sua característica mais crítica. A fase de resfriamento gradual e controlada é o que permite que a estrutura cristalina do material se reforme em um estado uniforme e de baixa tensão, que é todo o propósito do procedimento.

Por Que o Recozimento Depende de um Ritmo Lento e Controlado

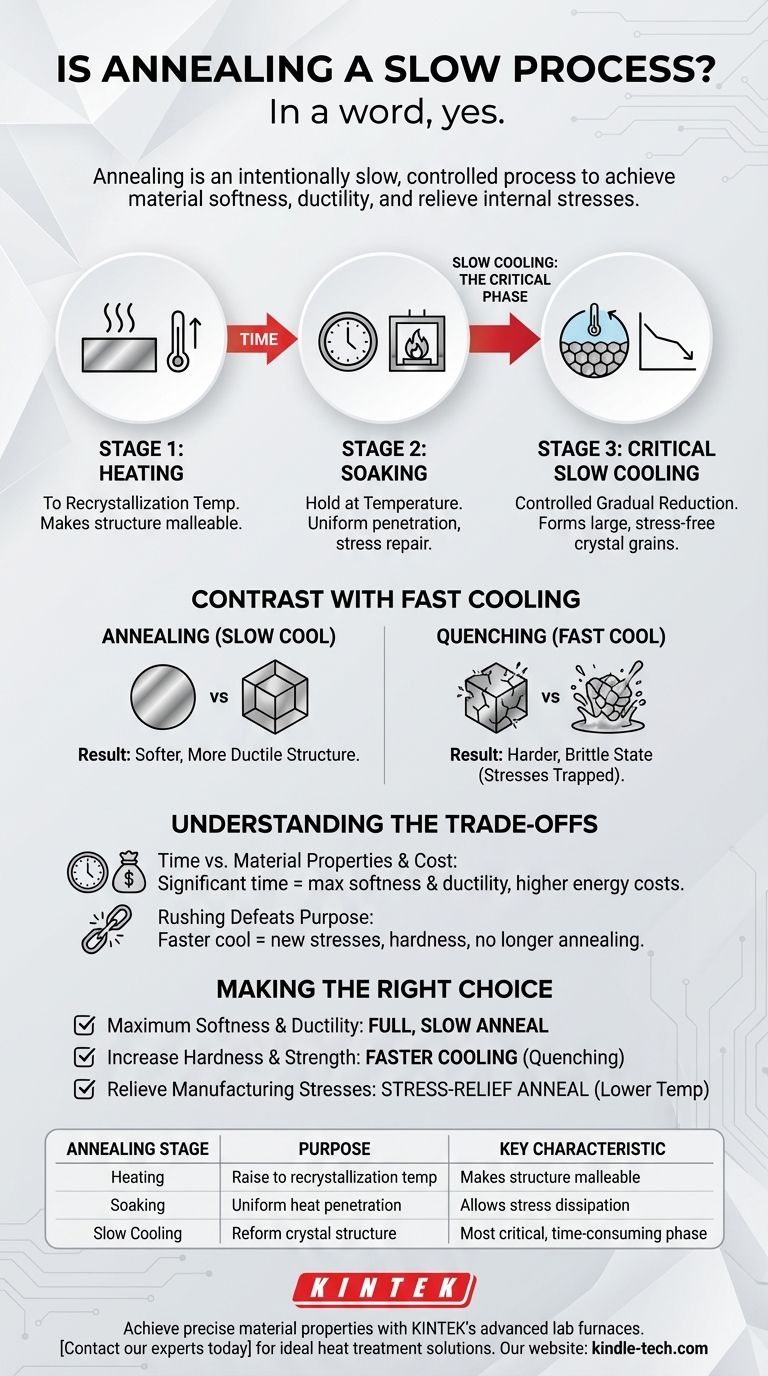

O recozimento é um processo de três estágios e, embora aquecer e manter o material leve tempo, a fase de resfriamento é a parte mais definidora e demorada. Entender cada estágio revela por que a velocidade é inimiga de um recozimento bem-sucedido.

Estágio 1: Aquecimento a uma Temperatura Específica

O primeiro passo é aquecer o metal até sua temperatura de recristalização. Neste ponto, a estrutura cristalina do material torna-se maleável o suficiente para que novos grãos livres de defeitos comecem a se formar, embora o metal em si permaneça sólido.

Estágio 2: Imersão na Temperatura (Soaking)

O material é então mantido, ou "imerso", nesta temperatura elevada por um período definido. Isso permite que o calor penetre no material uniformemente e fornece o tempo necessário para que a estrutura interna se repare completamente e as tensões internas se dissipem.

Estágio 3: A Fase Crítica de Resfriamento Lento

Este é o coração do processo de recozimento. O material deve ser resfriado a uma taxa muito lenta e controlada. Essa redução gradual de temperatura permite que os novos grãos cristalinos livres de tensão se formem e cresçam de maneira grande e ordenada, resultando em uma estrutura mais macia e dúctil.

Contraste com o Resfriamento Rápido

Para entender a importância do resfriamento lento, considere seu oposto: a têmpera (quenching). O resfriamento rápido de um metal quente em água ou óleo aprisiona sua estrutura cristalina em um estado duro e quebradiço. O resfriamento lento do recozimento alcança o resultado exatamente oposto.

Entendendo as Compensações (Trade-offs)

A escolha de um processo de tratamento térmico sempre envolve equilibrar tempo, custo e as propriedades finais desejadas do material. O recozimento não é exceção.

Tempo vs. Propriedades do Material

A principal compensação é tempo versus resultado. O tempo significativo necessário para um forno aquecer, imergir e depois resfriar muito lentamente é o "custo" que você paga para alcançar a maciez, ductilidade e usinabilidade máximas.

Por Que Apressar Anula o Propósito

Tentar acelerar a fase de resfriamento de um recozimento anula seus benefícios. Um resfriamento mais rápido introduziria novas tensões internas e resultaria em um material mais duro e menos dúctil. Você não estaria mais recozendo; estaria realizando um tratamento térmico diferente, como a normalização, que produz propriedades distintas.

Custos de Energia e Operacionais

Os longos tempos de ciclo se traduzem diretamente em maior consumo de energia e custos operacionais. O forno fica ocupado por um período prolongado, o que deve ser considerado em qualquer cronograma de produção ou orçamento.

Fazendo a Escolha Certa para o Seu Objetivo

A "lentidão" do recozimento é uma ferramenta, não uma desvantagem. Seu objetivo específico determina se é a ferramenta certa para o trabalho.

- Se seu foco principal é maciez e ductilidade máximas: Um recozimento completo e lento é o processo correto e necessário para alcançar essas propriedades.

- Se seu foco principal é aumentar a dureza e a resistência: Um processo de resfriamento mais rápido, como a têmpera, muitas vezes seguido de revenimento, é a escolha apropriada.

- Se você precisa apenas aliviar tensões internas da fabricação: Um recozimento de alívio de tensão, de temperatura mais baixa e muitas vezes mais rápido, pode ser uma alternativa mais eficiente.

Em última análise, a velocidade de qualquer tratamento térmico é uma variável deliberada usada para projetar com precisão as propriedades finais do material.

Tabela Resumo:

| Estágio do Recozimento | Propósito | Característica Chave |

|---|---|---|

| Aquecimento | Elevar o metal à temperatura de recristalização | Torna a estrutura cristalina maleável |

| Imersão (Soaking) | Manter na temperatura para penetração uniforme do calor | Permite a dissipação das tensões internas |

| Resfriamento Lento | Reformar a estrutura cristalina em um estado de baixa tensão | Fase mais crítica e demorada para alcançar as propriedades desejadas |

Alcance propriedades precisas do material com os fornos de laboratório avançados da KINTEK. Se você precisa realizar um recozimento completo para maciez máxima ou um ciclo de alívio de tensão para eficiência, a KINTEK é especializada em equipamentos de laboratório e consumíveis que oferecem resultados consistentes e controlados. Entre em contato com nossos especialistas hoje para discutir a solução de tratamento térmico ideal para os materiais e objetivos específicos do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Fornalha de Tubo Laboratorial Multizona

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Quais são as vantagens da grafite? Desbloqueie Desempenho Superior em Processos de Alta Temperatura

- O grafite tem um ponto de fusão? Desvendando a Resistência Extrema ao Calor do Grafite

- Quais são as vantagens de um forno de grafite? Alcance Precisão e Pureza em Altas Temperaturas

- Qual é a temperatura de um forno de grafite? Atinge calor extremo de até 3000 °C

- Qual é o propósito de um forno de grafite? Atingir Temperaturas Extremas para Materiais Avançados