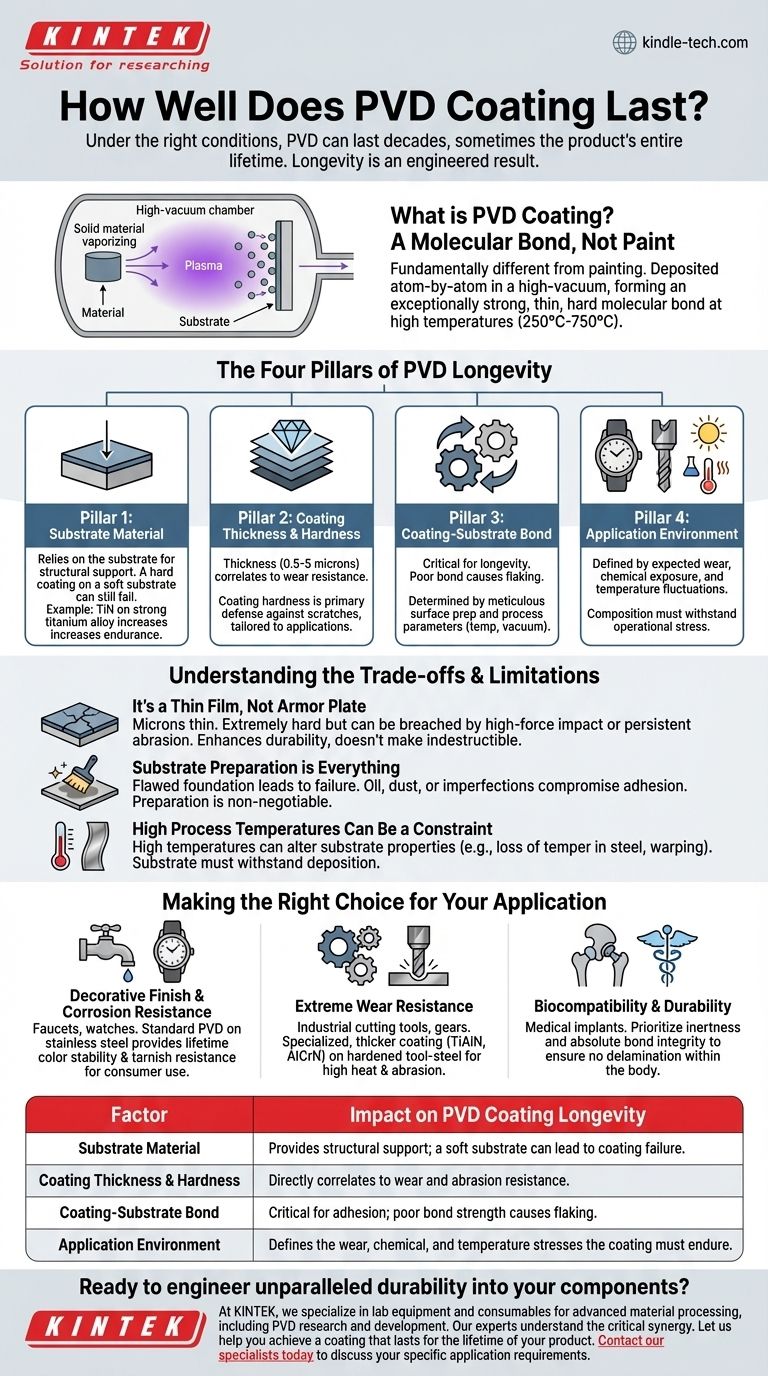

Nas condições certas, um revestimento PVD pode durar décadas, às vezes até a vida útil do produto. A vida útil não é um número único, mas um resultado direto do material de revestimento específico, sua espessura, o substrato ao qual é aplicado e o estresse ambiental que suporta. É um acabamento altamente durável, mas sua longevidade é uma função de sua engenharia.

A questão não é simplesmente "quanto tempo dura o PVD", mas sim "quais fatores devem ser controlados para que o PVD dure para minha aplicação específica?" Sua durabilidade não é inerente apenas ao nome; ela é projetada através de uma sinergia cuidadosa entre a ciência dos materiais e o controle de processos.

O que é Revestimento PVD? Uma Ligação Molecular, Não Tinta

A Deposição Física de Vapor (PVD) é fundamentalmente diferente da galvanoplastia ou pintura tradicionais. Não é uma camada de líquido que seca em uma superfície.

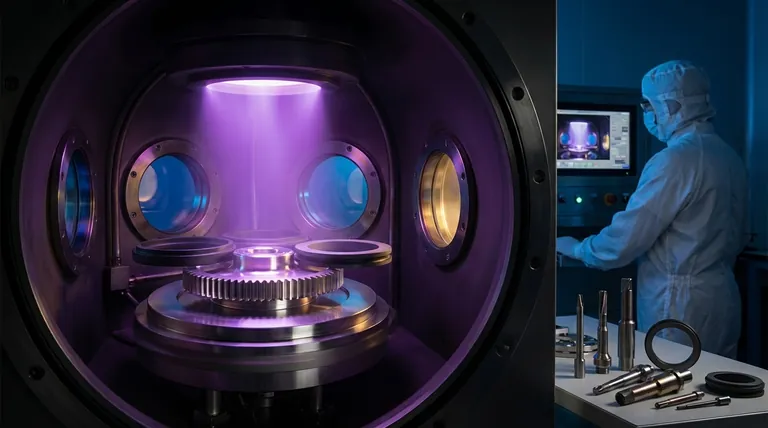

O Processo de Deposição

O processo ocorre em uma câmara de alto vácuo. Um material sólido, como Nitreto de Titânio, é vaporizado em um plasma.

Este plasma é então depositado, átomo por átomo, no componente (o "substrato"). Isso cria uma película muito fina, dura e fortemente ligada à superfície.

Uma Mudança em Nível Molecular

Como isso acontece em nível molecular e frequentemente em altas temperaturas (250°C a 750°C), o revestimento forma uma ligação excepcionalmente forte com o substrato. É por isso que os revestimentos PVD são conhecidos por sua resistência superior ao desgaste e à corrosão em comparação com outros métodos.

Os Quatro Pilares da Longevidade do PVD

A durabilidade de um revestimento PVD não é acidental. Ela é determinada por quatro fatores interconectados. Compreendê-los é fundamental para especificar um revestimento que atenderá às suas expectativas.

Pilar 1: O Material do Substrato

O desempenho do revestimento PVD é inseparável do material em que ele está. O revestimento é uma película fina, tipicamente entre 0,5 e 5 mícrons, e depende do substrato para seu suporte estrutural.

Um revestimento duro em um substrato macio ainda amassará facilmente, podendo rachar o revestimento. O material base dita a resistência geral e a resistência à fadiga do produto final.

Por exemplo, um revestimento de Nitreto de Titânio (TiN) em uma liga forte de titânio pode aumentar significativamente a resistência e o limite de fadiga do componente.

Pilar 2: Espessura e Dureza do Revestimento

A espessura correlaciona-se diretamente com a resistência ao desgaste. Um revestimento mais espesso levará mais tempo para se desgastar em condições abrasivas.

No entanto, a dureza do próprio material do revestimento é a principal defesa contra arranhões e desgaste. Diferentes materiais PVD oferecem diferentes níveis de dureza, adaptados a aplicações específicas.

Pilar 3: A Ligação Revestimento-Substrato

O revestimento mais forte e duro é inútil se ele descamar. A força de ligação entre o revestimento e o substrato é, sem dúvida, o fator mais crítico para a longevidade.

Essa ligação é determinada por uma preparação meticulosa da superfície e pelos parâmetros específicos do processo PVD, incluindo temperatura e pressão de vácuo. Uma ligação fraca é a causa mais comum de falha prematura do PVD.

Pilar 4: O Ambiente de Aplicação

Uma caixa de relógio revestida com PVD exposta a atrito ocasional durará muito mais do que uma ferramenta de corte industrial revestida com PVD submetida a calor extremo e abrasão todos os dias.

Você deve definir o desgaste esperado, a exposição química e as flutuações de temperatura. A composição e a espessura do revestimento devem ser escolhidas para suportar seu ambiente operacional específico.

Compreendendo as Trocas e Limitações

Embora incrivelmente eficaz, o PVD não é uma solução invencível. A objetividade exige o reconhecimento de suas limitações.

É uma Película Fina, Não uma Placa de Armadura

Um revestimento PVD tem mícrons de espessura. Embora extremamente duro e denso, ele pode ser rompido por um impacto afiado e de alta força ou desgastado por abrasão extrema e persistente. Ele aumenta a durabilidade; não torna uma peça indestrutível.

A Preparação do Substrato é Tudo

O processo PVD não pode corrigir uma base falha. Qualquer óleo, poeira ou imperfeições na superfície do substrato comprometerão a adesão do revestimento, levando a bolhas ou descamação. O custo e o tempo de uma preparação adequada da superfície são inegociáveis.

Altas Temperaturas de Processo Podem Ser uma Restrição

As altas temperaturas necessárias para muitos processos PVD podem alterar as propriedades do material do substrato. Por exemplo, alguns aços tratados termicamente podem perder sua têmpera, ou certas ligas podem empenar. O substrato deve ser capaz de suportar o ambiente de deposição.

Fazendo a Escolha Certa para Sua Aplicação

Para obter o desempenho de que você precisa, você deve corresponder a especificação PVD ao seu objetivo principal.

- Se o seu foco principal é o acabamento decorativo e a resistência à corrosão (por exemplo, torneiras, relógios): Um revestimento PVD padrão em aço inoxidável proporcionará uma vida útil de estabilidade de cor e resistência ao embaçamento para uso típico do consumidor.

- Se o seu foco principal é a resistência extrema ao desgaste (por exemplo, ferramentas de corte industriais, engrenagens): Você precisa de um revestimento especializado e mais espesso (como TiAlN ou AlCrN) aplicado a um substrato de aço-ferramenta endurecido para lidar com altas temperaturas e abrasão.

- Se o seu foco principal é a biocompatibilidade e durabilidade (por exemplo, implantes médicos): A escolha do revestimento e do substrato deve priorizar a inércia e a integridade absoluta da ligação para garantir que nenhum material se delamine dentro do corpo.

Ao entender esses fatores de controle, você pode efetivamente projetar a longevidade do seu produto.

Tabela Resumo:

| Fator | Impacto na Longevidade do Revestimento PVD |

|---|---|

| Material do Substrato | Fornece suporte estrutural; um substrato macio pode levar à falha do revestimento. |

| Espessura e Dureza do Revestimento | Correlaciona-se diretamente com a resistência ao desgaste e à abrasão. |

| Ligação Revestimento-Substrato | Crítico para a adesão; baixa força de ligação causa descamação. |

| Ambiente de Aplicação | Define o desgaste, a exposição química e os estresses de temperatura que o revestimento deve suportar. |

Pronto para projetar durabilidade incomparável em seus componentes? A longevidade de um revestimento PVD é uma ciência precisa. Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório para processamento avançado de materiais, incluindo pesquisa e desenvolvimento de PVD. Nossos especialistas entendem a sinergia crítica entre substrato, material de revestimento e parâmetros de processo. Deixe-nos ajudá-lo a obter um revestimento que dure a vida útil do seu produto. Entre em contato com nossos especialistas hoje para discutir seus requisitos de aplicação específicos e descobrir a solução PVD certa para suas necessidades de laboratório ou produção.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas