Em essência, a Deposição Física de Vapor por Feixe de Elétrons (E-beam PVD) é um processo de alto vácuo que usa um feixe focado de elétrons de alta energia para aquecer e vaporizar um material fonte. Este vapor então viaja através do vácuo e condensa em um substrato mais frio, formando um filme fino e precisamente controlado. Todo o processo é gerenciado por computador para controlar a espessura, uniformidade e propriedades do material do filme.

O princípio central da deposição por feixe de elétrons é sua capacidade de transferir imensa energia para uma área muito pequena. Isso permite vaporizar até mesmo materiais com pontos de fusão extremamente altos, oferecendo um nível de versatilidade e pureza de material que é difícil de alcançar com outros métodos.

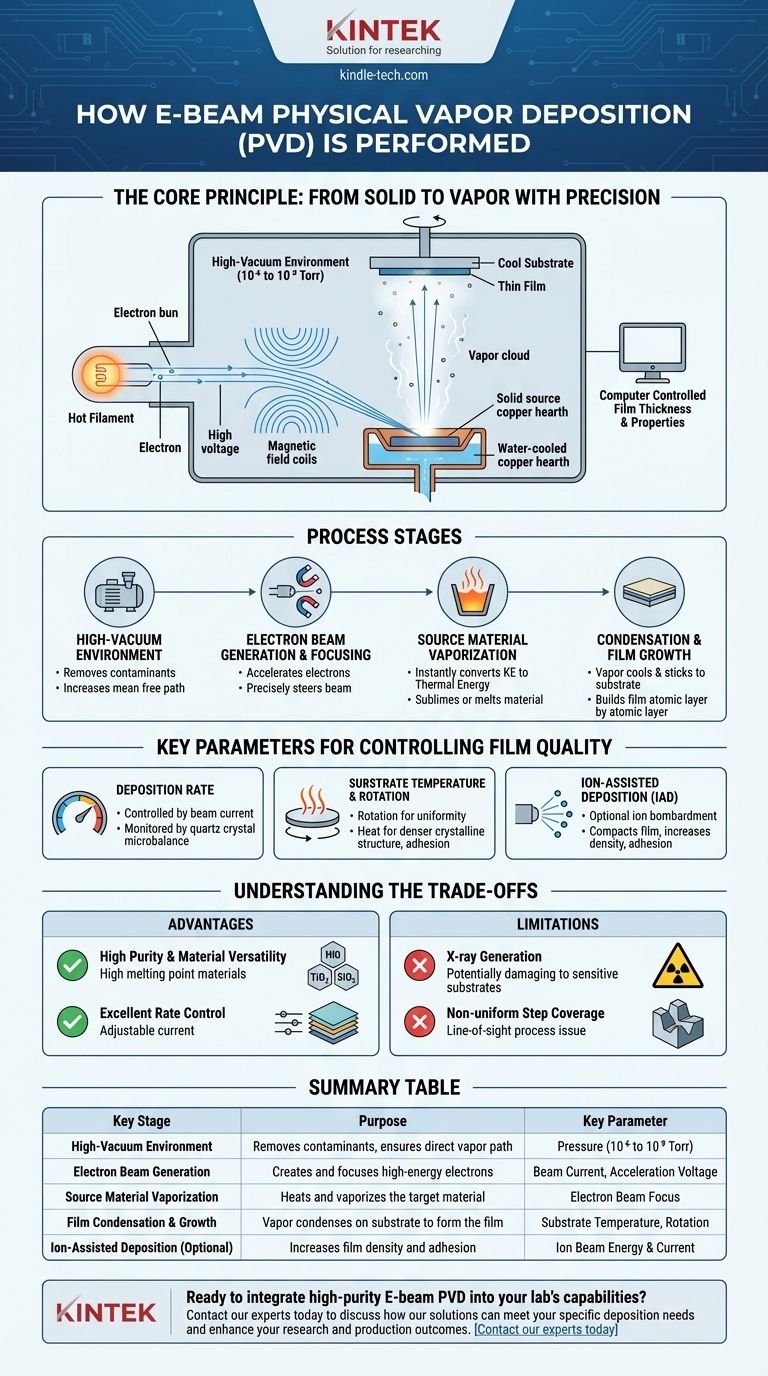

O Princípio Central: Do Sólido ao Vapor com Precisão

A E-beam PVD é uma técnica de deposição em linha de visão realizada dentro de uma câmara de alto vácuo. Cada etapa do processo é crítica para alcançar um filme fino uniforme e de alta qualidade.

O Ambiente de Alto Vácuo

Primeiro, a câmara de deposição é bombeada até um alto vácuo, tipicamente entre 10⁻⁶ e 10⁻⁹ Torr. Isso é crucial por duas razões: remove gases atmosféricos que poderiam contaminar o filme e aumenta o caminho livre médio—a distância média que um átomo pode viajar antes de colidir com outra molécula de gás. Um longo caminho livre médio garante que o material vaporizado viaje diretamente para o substrato sem dispersão.

Geração e Foco do Feixe de Elétrons

Um feixe de elétrons é gerado a partir de um filamento quente, tipicamente feito de tungstênio. Uma alta voltagem (vários quilovolts) acelera esses elétrons em direção ao material fonte. Campos magnéticos são usados para curvar e focar precisamente o feixe de elétrons, direcionando-o para atingir um ponto específico dentro de um cadinho ou crisol de cobre resfriado a água que contém o material fonte.

Vaporização do Material Fonte

No impacto, a energia cinética dos elétrons é instantaneamente convertida em intensa energia térmica. Este aquecimento localizado é tão poderoso que pode fazer com que o material fonte sublime (passe de sólido para gás) ou derreta e depois evapore. Como o próprio cadinho é resfriado a água, apenas o material alvo aquece, o que minimiza a contaminação do cadinho.

Condensação e Crescimento do Filme

A nuvem de vapor resultante viaja em linha reta da fonte para o substrato, que está posicionado acima. Quando os átomos ou moléculas de vapor quente atingem a superfície relativamente fria do substrato, eles perdem sua energia, condensam e aderem à superfície. Isso acumula o filme desejado, uma camada atômica por vez.

Parâmetros Chave para o Controle da Qualidade do Filme

As propriedades finais do filme não são acidentais; elas são ditadas por um controle cuidadoso sobre vários parâmetros chave do processo.

Taxa de Deposição

A taxa de deposição é diretamente controlada pela corrente do feixe de elétrons. Uma corrente mais alta entrega mais energia, aumentando a taxa de evaporação e, consequentemente, a rapidez com que o filme cresce. Essa taxa é monitorada em tempo real, frequentemente com uma microbalança de cristal de quartzo, permitindo um controle preciso sobre a espessura final do filme.

Temperatura e Rotação do Substrato

O substrato é frequentemente girado para garantir que o vapor depositado o cubra uniformemente de todos os ângulos. A temperatura do substrato também é um parâmetro crítico. Aquecer o substrato pode fornecer aos átomos da superfície mais energia para se organizarem em uma estrutura cristalina mais densa e ordenada e melhora a adesão do filme.

Deposição Assistida por Íons (IAD)

Para criar filmes excepcionalmente densos e duráveis, o processo pode ser aprimorado com uma fonte de íons. Esta fonte bombardeia o filme em crescimento com um feixe de íons de baixa energia (como argônio). Este bombardeio age como um martelo em escala atômica, compactando o filme, aumentando sua densidade, melhorando a adesão e reduzindo o estresse interno.

Compreendendo as Compensações

Como qualquer tecnologia, a E-beam PVD possui vantagens e limitações distintas que a tornam adequada para aplicações específicas.

Vantagem: Alta Pureza e Versatilidade de Materiais

A principal vantagem do E-beam é sua capacidade de depositar materiais com pontos de fusão muito altos, como titânio, tungstênio e óxidos cerâmicos como TiO₂ ou SiO₂. O cadinho resfriado a água evita a contaminação que pode ocorrer em outros métodos de evaporação térmica.

Vantagem: Excelente Controle de Taxa

A corrente do feixe de elétrons pode ser ajustada quase instantaneamente. Isso proporciona um controle dinâmico e preciso sobre a taxa de deposição, o que é crítico para a fabricação de estruturas complexas como revestimentos ópticos multicamadas.

Limitação: Geração de Raios-X

O impacto de elétrons de alta energia no material fonte pode gerar raios-X. Embora a câmara seja blindada, essa radiação pode potencialmente danificar substratos sensíveis, como certos componentes eletrônicos ou polímeros.

Limitação: Cobertura de Degrau Não Uniforme

Como o E-beam é um processo em linha de visão, ele pode ter dificuldade em revestir uniformemente superfícies complexas e tridimensionais com bordas afiadas ou trincheiras profundas. As "sombras" projetadas por essas características resultam em revestimento mais fino ou inexistente nessas áreas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da E-beam PVD depende inteiramente dos seus requisitos de material e demandas de aplicação.

- Se seu foco principal é depositar filmes ópticos de alta pureza ou metais refratários: O E-beam é uma escolha ideal devido à sua fonte de alta energia e ambiente de evaporação limpo.

- Se seu foco principal é criar pilhas multicamadas complexas com espessura precisa: O excelente controle de taxa do E-beam o torna uma tecnologia superior para esse fim.

- Se seu foco principal é produzir revestimentos densos e robustos ambientalmente: A combinação de E-beam com Deposição Assistida por Íons (IAD) produzirá qualidade e durabilidade de filme superiores.

- Se seu foco principal é revestir peças 3D complexas com alta uniformidade: Você deve considerar métodos PVD alternativos, como a pulverização catódica, que é menos direcional e proporciona melhor cobertura de degrau.

Em última análise, a deposição por feixe de elétrons é uma ferramenta poderosa e versátil para criar filmes finos de alto desempenho quando precisão, pureza e flexibilidade de material são primordiais.

Tabela Resumo:

| Etapa Chave | Propósito | Parâmetro Chave |

|---|---|---|

| Ambiente de Alto Vácuo | Remove contaminantes, garante caminho direto do vapor | Pressão (10⁻⁶ a 10⁻⁹ Torr) |

| Geração do Feixe de Elétrons | Cria e foca elétrons de alta energia | Corrente do Feixe, Voltagem de Aceleração |

| Vaporização do Material Fonte | Aquece e vaporiza o material alvo | Foco do Feixe de Elétrons |

| Condensação e Crescimento do Filme | Vapor condensa no substrato para formar o filme | Temperatura do Substrato, Rotação |

| Deposição Assistida por Íons (Opcional) | Aumenta a densidade e adesão do filme | Energia e Corrente do Feixe de Íons |

Pronto para integrar a E-beam PVD de alta pureza às capacidades do seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de evaporação por feixe de elétrons, para ajudá-lo a obter filmes finos precisos e de alto desempenho para óptica, eletrônica e muito mais. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de deposição e aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura