Para brasar com sucesso, você deve aplicar calor suficiente para elevar todo o conjunto da junta acima do ponto de fusão (liquidus) do metal de adição escolhido, mas deve permanecer abaixo do ponto de fusão dos metais base que você está unindo. Esta "temperatura de brasagem" não é um valor universal; ela é determinada inteiramente pelos materiais específicos envolvidos em sua aplicação.

O principal desafio da brasagem não é simplesmente atingir uma temperatura alvo, mas gerenciar todo o ciclo térmico. O verdadeiro sucesso reside em controlar a taxa de aquecimento, a duração na temperatura (tempo de imersão) e a taxa de resfriamento para garantir o fluxo completo do metal de adição sem danificar os materiais base.

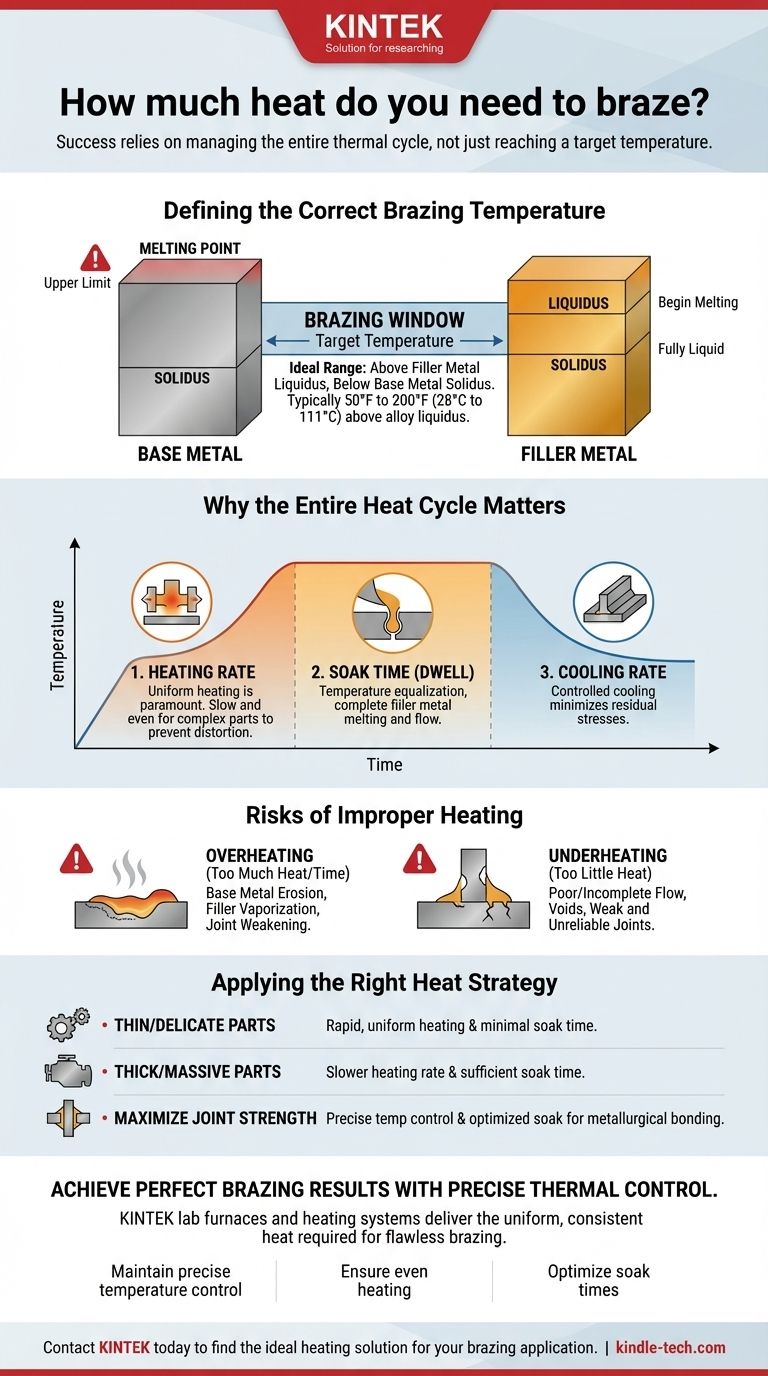

Definindo a Temperatura Correta de Brasagem

A quantidade de calor necessária é ditada por uma faixa de temperatura específica, muitas vezes chamada de "janela de brasagem". Esta janela é definida pelas propriedades tanto do seu metal de adição quanto dos metais base que estão sendo unidos.

O Papel do Metal de Adição

Cada metal de adição para brasagem tem uma temperatura de solidus (onde começa a derreter) e uma temperatura de liquidus (onde se torna totalmente líquido).

Para uma junta forte, o processo de brasagem deve ser conduzido a uma temperatura acima da temperatura liquidus do metal de adição. Isso garante que a liga esteja totalmente fundida e possa fluir livremente para a junta por ação capilar.

A Restrição do Metal Base

O limite superior do seu aquecimento é a temperatura de solidus dos metais base. Aquecer o conjunto até ou além deste ponto fará com que os materiais base derretam, distorçam ou colapsem, resultando em falha do componente.

Sua temperatura alvo de brasagem deve estar sempre seguramente abaixo do ponto de fusão do metal base mais fraco do conjunto.

A "Janela de Brasagem"

A temperatura ideal de brasagem existe na janela entre o liquidus do metal de adição e o solidus do metal base. A maioria dos fabricantes de metal de adição recomenda uma faixa de temperatura de brasagem específica, que é tipicamente de 50°F a 200°F (28°C a 111°C) acima da temperatura liquidus da liga para garantir o fluxo completo.

Por Que o Ciclo de Calor Completo Importa

Pensar apenas em uma temperatura de pico é um erro comum. A energia térmica total aplicada ao longo do tempo — o perfil térmico — é o que realmente governa a qualidade da junta.

Taxa de Aquecimento

A velocidade com que você aquece as peças é crítica. O aquecimento uniforme é primordial. Se uma parte do conjunto aquece mais rápido que outra, isso pode causar incompatibilidades de expansão térmica, levando a distorção ou empenamento.

Uma taxa de aquecimento lenta e uniforme é geralmente preferida para peças maciças ou complexas para garantir que toda a área da junta atinja a temperatura de brasagem ao mesmo tempo.

Tempo de Imersão (Tempo de Permanência)

Uma vez que o conjunto atinge a temperatura de brasagem alvo, ele é frequentemente mantido nessa temperatura por um período específico. Isso é conhecido como tempo de imersão ou tempo de permanência.

Este período permite que a temperatura se equalize em toda a massa da junta, garante que o metal de adição derreta completamente e fornece tempo para que ele flua totalmente para a folga capilar.

Taxa de Resfriamento

Após a imersão, a taxa de resfriamento também afeta as propriedades finais da junta. Uma taxa de resfriamento controlada ajuda a minimizar tensões residuais na junta, o que é especialmente importante para peças feitas de materiais diferentes ou aquelas destinadas a serviços de alta tensão.

Compreendendo as Compensações: Riscos de Aquecimento Inadequado

O equilíbrio entre tempo e temperatura é crítico. Desviar do ciclo térmico ideal introduz riscos significativos que podem levar à falha da junta.

O Perigo de Calor Excessivo (Superaquecimento)

Aplicar calor em excesso — seja excedendo a temperatura recomendada ou imergindo por muito tempo — pode ser destrutivo.

Isso pode causar erosão do metal base, onde a liga de adição fundida começa a dissolver o material base, enfraquecendo a junta. Também pode fazer com que certos elementos dentro do metal de adição (como zinco ou cádmio) vaporizem, alterando a química e o desempenho da liga.

O Problema com Pouco Calor (Subaquecimento)

Calor insuficiente é igualmente problemático. Se o conjunto não atingir totalmente a temperatura necessária, o metal de adição não se tornará totalmente líquido.

Isso leva a um fluxo pobre ou incompleto, criando vazios e lacunas dentro da junta. A conexão resultante será fraca e não confiável, e quase certamente falhará sob carga.

O Impacto do Tempo de Permanência

Como observado, o equilíbrio é fundamental. Um tempo de permanência adequado garante que o metal de adição flua completamente, reduzindo o desperdício. No entanto, um tempo de permanência excessivamente longo tem os mesmos efeitos negativos do superaquecimento geral, levando à degradação metalúrgica da junta.

Aplicando a Estratégia de Calor Correta para o Seu Projeto

Sua estratégia de aquecimento deve se adaptar à geometria e ao material específicos de seus componentes.

- Se o seu foco principal é unir peças finas ou delicadas: Enfatize o aquecimento rápido e uniforme e um tempo de imersão mínimo para evitar distorção e queima.

- Se o seu foco principal é unir peças grossas e maciças: Destaque a necessidade de uma taxa de aquecimento mais lenta e um tempo de imersão suficiente para garantir que o núcleo da junta atinja a temperatura total de brasagem.

- Se o seu foco principal é maximizar a força da junta: Saliente a importância do controle preciso da temperatura dentro da janela de brasagem recomendada e a otimização do tempo de imersão para uma ligação metalúrgica completa.

Dominar o controle de calor é a habilidade que define a produção de juntas brasadas consistentes e de alta qualidade.

Tabela Resumo:

| Fator de Brasagem | Consideração Chave |

|---|---|

| Temperatura Alvo | Deve estar acima do liquidus do metal de adição, mas abaixo do solidus do metal base. |

| Taxa de Aquecimento | Deve ser uniforme para evitar distorção; mais lenta para peças complexas. |

| Tempo de Imersão | Permite a equalização da temperatura e o fluxo completo do metal de adição. |

| Taxa de Resfriamento | O resfriamento controlado minimiza as tensões residuais na junta. |

| Riscos de Superaquecimento | Erosão do metal base, vaporização do metal de adição, enfraquecimento da junta. |

| Riscos de Subaquecimento | Fluxo incompleto do metal de adição, vazios, juntas fracas e não confiáveis. |

Obtenha resultados de brasagem perfeitos com controle térmico preciso.

Seja para unir peças delicadas e finas ou componentes grossos e maciços, o equipamento certo é essencial para gerenciar o ciclo térmico de brasagem. A KINTEK é especializada em fornos de laboratório e sistemas de aquecimento de alta qualidade que fornecem o calor uniforme e consistente necessário para uma brasagem impecável.

Nossas soluções ajudam você a:

- Manter controle preciso da temperatura dentro da janela de brasagem.

- Garantir aquecimento uniforme para evitar distorção e empenamento.

- Otimizar os tempos de imersão para fluxo completo do metal de adição e ligações metalúrgicas fortes.

Não deixe que o aquecimento inadequado comprometa suas juntas. Entre em contato com a KINTEK hoje para encontrar a solução de aquecimento ideal para sua aplicação de brasagem.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Que EPI deve ser usado ao soldar a solda? Equipamento Essencial para Máxima Segurança e Proteção

- Quais materiais são usados na brasagem de alta temperatura? Unindo Superligas, Cerâmicas e Mais

- Quais são as precauções de segurança durante a brasagem? Passos Essenciais para Proteger Você e Seu Local de Trabalho

- Qual função o ambiente de vácuo desempenha durante a densificação de Ag-SnO2-Y2O3? Otimizar a Densidade do Material

- Qual é a principal diferença entre soldagem (soldering) e brasagem (brazing)? Escolha o Método Certo de União de Metais

- O que é o arco elétrico no vácuo? Aproveitando o Plasma para Tecnologia de Alta Tensão

- Qual o papel de um forno de recozimento a vácuo de alta temperatura em ligas de Ti-Cr-Al-Nb-V? Otimizar a Transformação de Fase

- Por que um forno de secagem a vácuo de laboratório é recomendado para resíduos de palha de arroz? Proteja a Integridade da Sua Biomassa